当前位置:首页 » 常见问题 » Pcb电路板工程师讲述混合激光成孔的两大优势

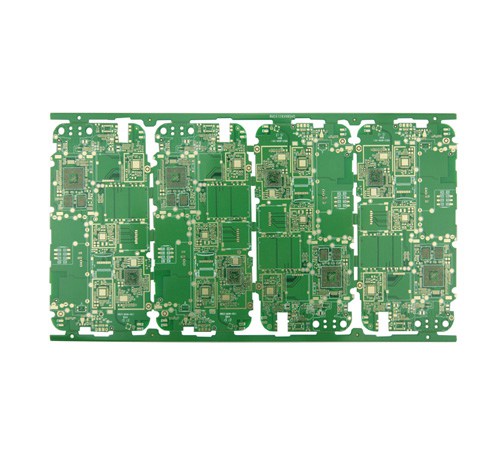

混合激光成孔技术是分析了C02激光蚀孔的机理后吸取了其他优点,并结合目前HDI线路板和BUM板导通微小化发展的实际而提出和集成的一种实用性好的成孔技术。一般来说是把C02激光头和UV激光头同时设置同一台激光成孔机中,并由CAM的强大软件来加以控制,因而,可较好地解决高密度化的产品质量问题。混合激光技术具有如下主要优势:

1)较好解决了成孔层间对位的问题。随着HDI/BUM密度不断提高,其导通孔直径和链接

盘直径的大小缩小,则激光成孔的对准精度要求越来越高,并成为突出和关键问题,而采用化学蚀刻技术来形成敷形掩膜,与底层铜连接盘对准来加工导通孔难度已不断增加。

这种最准偏差主要是由于加工窗口过程(如对位、底片、曝光、显影、蚀刻等)尺寸偏差

或偏位所造成的。这种激光蚀孔偏位会造成盲导通孔与底层链接盘形成局部链接,甚至不链接,从而带来产品可靠性或报废问题,为了解决问题,常常采用加大加工窗口尺寸等办法来找准接盘,但这种加大敷形掩膜的尺寸往往是正常开窗口尺寸的三倍左右。很显然,加大加工窗口尺寸,不仅会花费更多的时间和财力,而且更重要的是损失了可利用的宝贵空间、降低了导体布设的自由度和限制了高密度化的发展,甚至影响HDI/BUM板的电路功能问题,如在盲导通孔经过孔化电镀后涂覆抗蚀剂时大的加工窗口处,会导致抗蚀剂在孔上收缩过大,产生位置偏位,既会影响结合力又会影响线路功能。

2)具有更好的性能价格比。由于不采用常规化学蚀刻形成敷形掩膜的加工窗口,因而消除了图形转移工序(底片形成,、光致抗蚀剂、曝光、显影和酸性蚀刻等)所需要的材料和设备、药品和人力等的费用,同时也消除了由于采用图形转移工序所引起的孔位偏差而带来的质量问题,使产品具有更高合格率和高密度化。所以,混合激光成孔技术比仅用C02激光烧蚀微小孔具有更佳的性能价格比。当然了由于避免采用图形转移法工序来形成掩膜的加工窗口,也减少了HDI板/BUM板带来的化学污染环境和废水处理问题。

3)加快HDI电路板/BUM板投放市场。谁占了市场就意味着谁主宰市场并获得最高的利润。

采用混合激光成孔技术能加快HDI/BUM板产品头发上市场,主要是消除了采用常规的图像转移工序中多道加工步骤,简化了生产工艺,节省了大量的时间,可以直接用CAM钻孔文件来I型内各层盲微小孔。可见混合激光成孔技术的优势是非常明显的,如果想了解更多工艺和流程可以咨询金瑞欣特种电路官网。金瑞欣是专业的电路板打样和中小批量生产厂家,主要HDI线路板,高多层板,高频板,厚铜板等。

通过公司研发团队的不懈努力,现已成功研发微小孔板、高精密板、难度板、微型化板、围坝板等,具备DPC、DBC、HTCC、LTCC等多种陶瓷生产技术,以便为更多需求的客户服务,开拓列广泛的市场。

© 2018 深圳市金瑞欣特种电路技术有限公司版权所有 技术支持:金瑞欣