当前位置:首页 » 常见问题 » 脉冲电流陶瓷电路(基)板的技术和应用

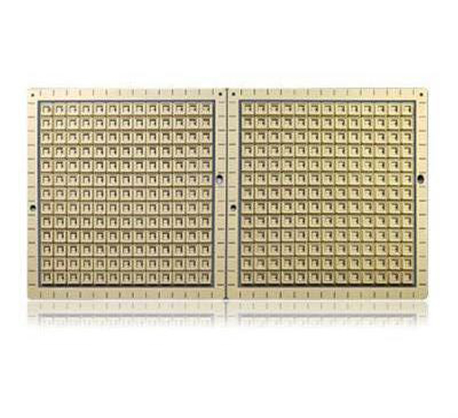

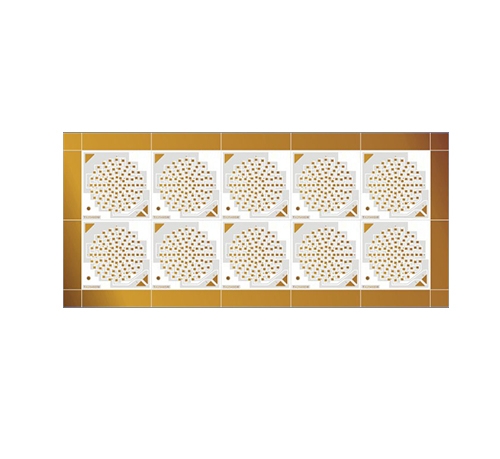

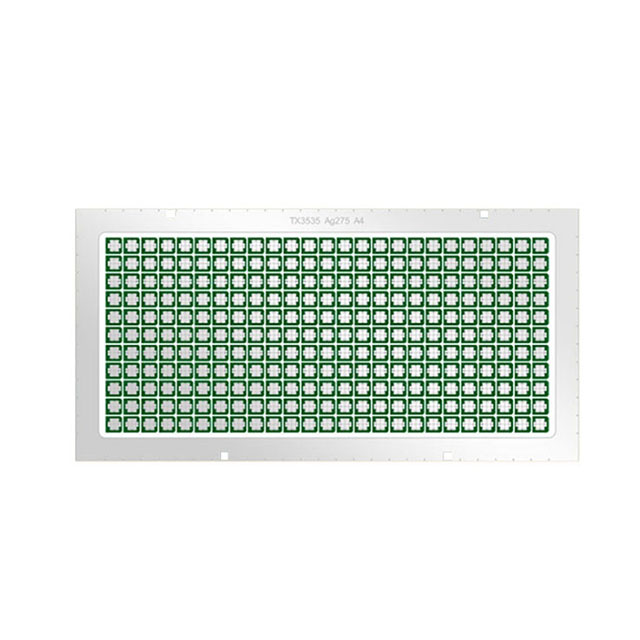

市场上诸如LED level-I封装基板、LED level-II系统板、LED COB电路板、IGBT功率模组基板、车用电子电路载板、制冷晶片载板、HCPV电路板、医疗电子产品电路板等等此类金属化陶瓷电路(基)板之应用领域越趋广泛,这一切皆归因于陶瓷材料其优异的绝缘耐电压物理特性、化学稳定性、及其高性价比的导热系数特性(氧化铝导热系数约20~27W/m·K、氮化铝导热系数约170~190/m·K)等优势。

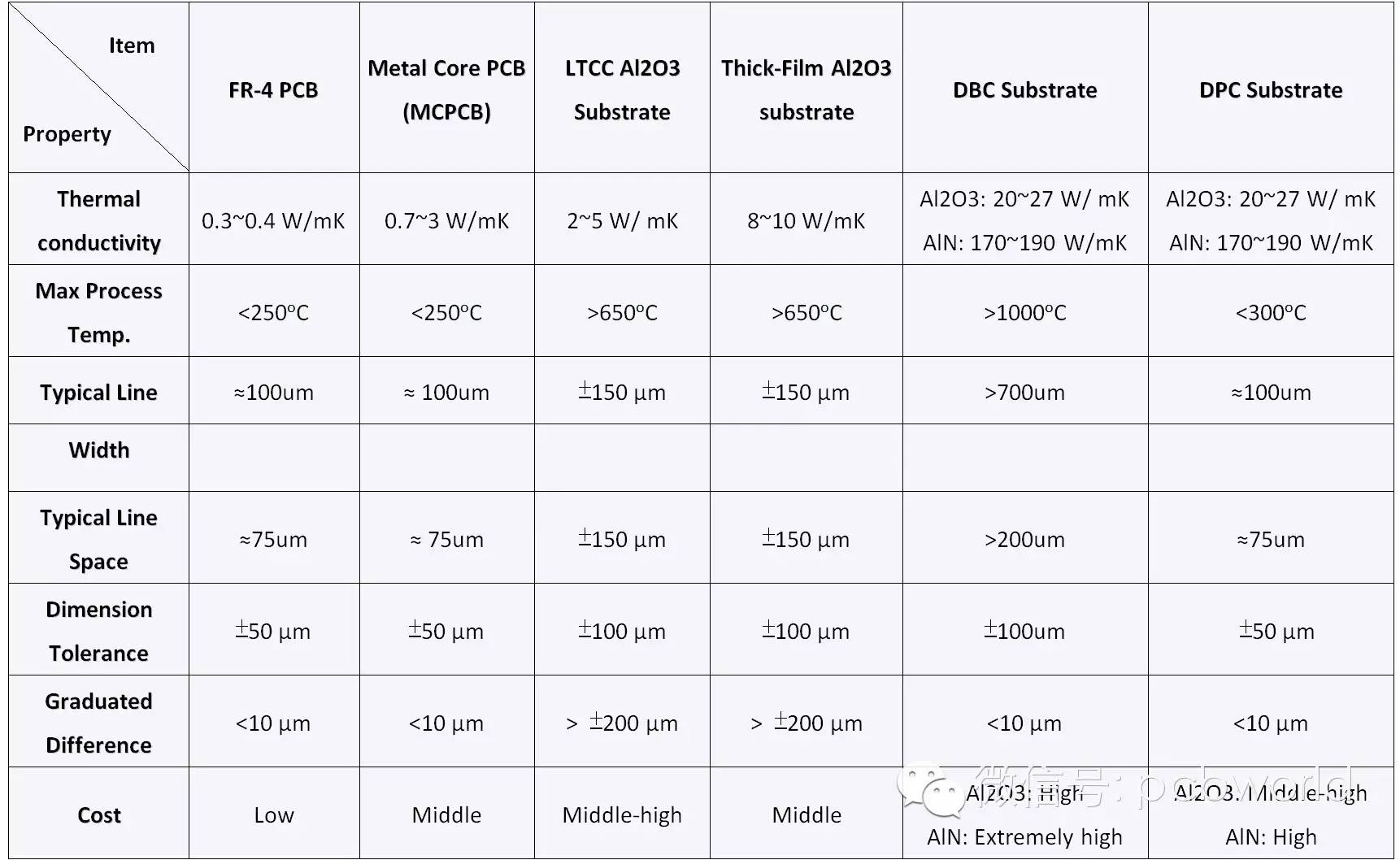

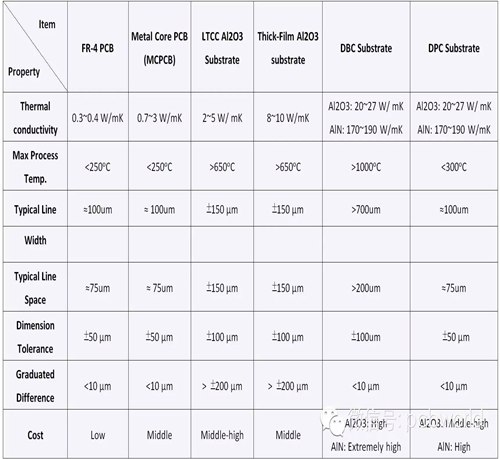

目前市场上广泛使用的电路板类型如下表一所示,其中陶瓷基板其高导热系数、高MCPCB。但是,陶瓷基板并非皆具有相同的特性,因工艺与材料的差异,陶瓷基板因而可分类为:低温共烧陶瓷(LTCC, Low-Temperature Co-fire Ceramics)基板、厚膜(Thick-Film)陶瓷基板、DBC (Direct Bonding Copper)陶瓷基板与DPC (Direct Plating Copper)陶瓷基板,其中DPC陶瓷基板又可称为薄膜(Thin-Film)陶瓷基板。

表一、电路板之特性一览表

从表格可以看出,陶瓷基板比FR4板性能更好,导热更高,散热更好。接下来介绍各种类型陶瓷基板的性能。

LTCC陶瓷基板是将许多的印刷陶瓷层与印刷线路层进行堆叠,于温度约850℃环境进行陶瓷层与线路层的烧结,可于陶瓷层中内埋线路是其一大优势,但产品因高温烧结、收缩所导致的低线路尺寸精确度、低产品强度、低导热系数等等状况是使用上较常面临的问题。

厚膜陶瓷基板则是使用已烧结成型之陶瓷裸板,以厚膜工艺印刷高温银胶于陶瓷裸板表面,其线路尺寸精确性低、线路表面平整性差、打线可靠度不佳与无法制作多层线路等问题,是材料与工艺所造成的瓶颈。

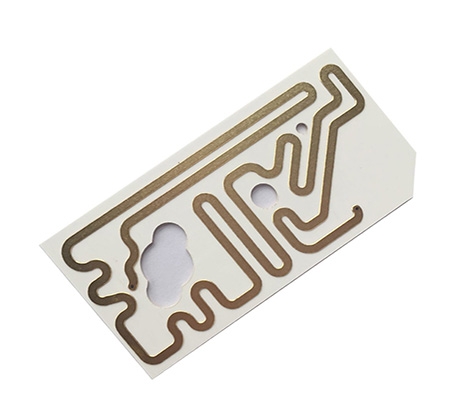

DPC陶瓷基板又可称为薄膜金属化陶瓷基板(Thin-Film Metalized Ceramic Substrates),主要是利用真空薄膜技术、黄光微影技术与电化学沉积技术等工艺进行陶瓷基板表面金属化线路之被附。真空薄膜技术使金属线路与陶瓷裸板间具备超低界面孔隙率(<1%)及高附著性,大幅提升DPC陶瓷基板之产品可靠度;黄光微影技术则使DPC陶瓷基板之线宽与线距皆能达到100μm以下之水准,有利于各种应用朝小型化发展之趋势;电化学沉积技术则使DPC陶瓷基板之铜层厚度易于掌控以符合不同功率之应用需求;再加上高线路平整性、低尺寸累进公差与低尺寸公差等特点,使得DPC陶瓷基板近几年被广泛的应用在LED产业、IGBT功率模组、车用电子载板、制冷晶片模组、HCPV模组、医疗电子产品等领域。

DPC陶瓷基板因相关应用的需求,大多需要在基板的两个表面皆制作线路,并且大多需要透过导通孔填充导电物质(Through Hole Via Filling)的结构来连接双面线路,以电镀铜来填充导通孔是目前广泛使用于填充导通孔的工艺之一。影响其电镀填孔优劣的因素很多,与机器设备、物料状况、电镀手法、电镀药水等因素皆有关联。

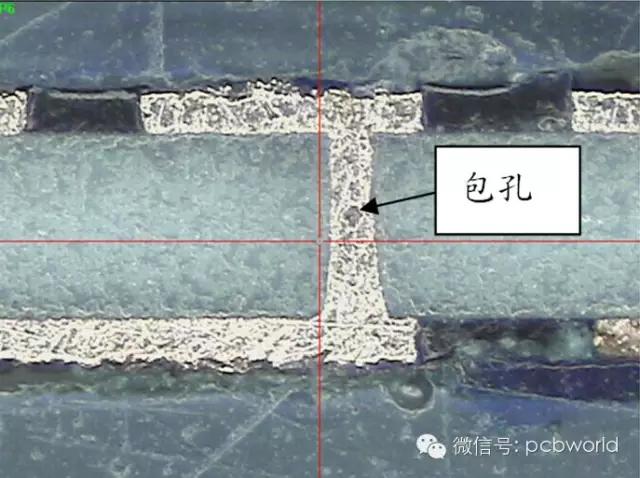

在直流电镀工艺裡,如何解决电镀常见的边缘效应、尖端放电效应来避免狗骨头外观(Dog Bone Effects)以及导通孔太早封闭导致包孔结构(如图一)乃是首要目标。巨观解析边缘效应之解决方案,使用遮板于电镀过程中进行电力线遮蔽阻隔或使用陪镀板(dummy)使电力线分布均匀是常见的方式,然而因电镀填孔已缩小至100μm以下之尺寸,实不易执行遮蔽或陪镀板等对策来解决边缘效应的问题;因此,微观地解析电镀填孔工艺实与质传之关系密切。使用直流电镀应用于填孔工艺时,为获得良好的导通孔填充效果,降低电流密度及利用高效能载运剂(carrier)来避免导通孔周围的高电流密度(边缘效应)并提升孔内质传来加速孔内电镀是理想的对策,然而低电流密度电镀的电镀时间过长并不具量产优势与成本优势,而且直流电镀填孔药水其载运剂与抑制剂的浓度掌控度要求一般较为严苛,这也大幅增加了药水化验分析与管理的成本。 图一、电镀填孔之包孔现象。

图一、电镀填孔之包孔现象。

故,为解决直流电镀应用于填孔工艺面临之问题,脉冲电镀技术应运而生。脉冲电镀其实是一种通断的直流电镀,正负脉冲即是正脉冲后紧接着反向脉冲,按设置好的周期交替输出。脉冲电镀技术可改善镀层品质,相较于直流电源形成电镀镀层,脉冲电镀的镀层具有更优异的深镀能力、耐蚀、耐磨、纯度、导电、焊接及抗变色性能,且可大幅缩短电镀时间、降低成本;因此,广泛的应用於有功能性和有特殊需求的电镀制程中。

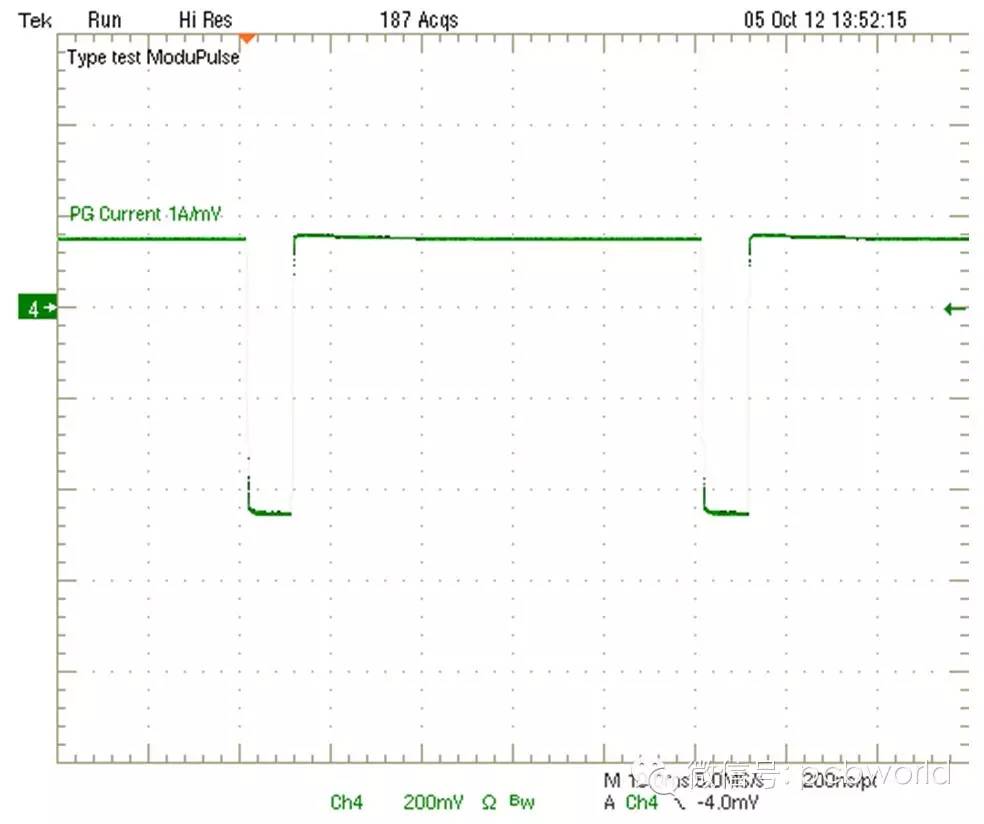

一具好的脉冲电源供应器需具备输出电流稳定(<±1%)、功率操作范围大、输出频率可调整、电弧能量低、高相容性与扩充性。一般而言,脉冲电镀主要可调的参数包含正负脉冲电流之大小比例、正负脉冲电流的频率等等,加上多段的可程式控制可符合工艺参数之调整所需。典型的脉冲电镀是使用方波脉冲电流,基本方波(Standard Waveform)如下图:

图二、基本方波波形图

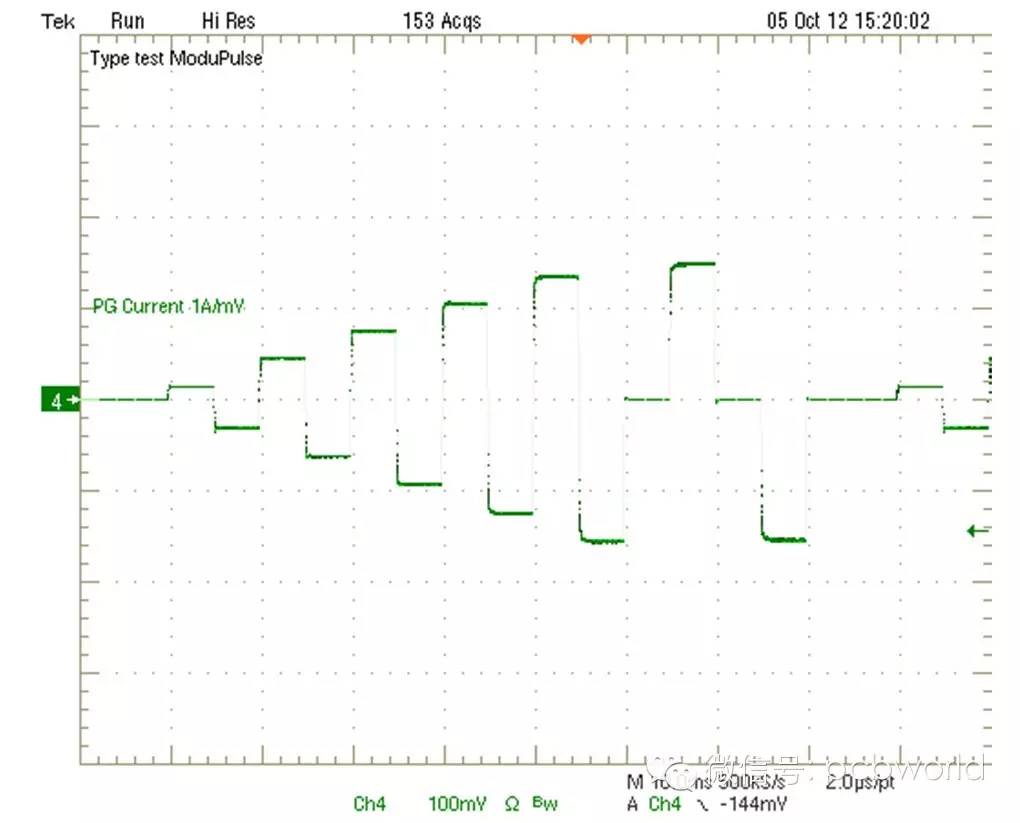

除采用基本方波外,亦可编辑多段方波以完善电镀效果,多段方波(Complex Waveform)之波形如下图所示:

图三、多段方波波形图

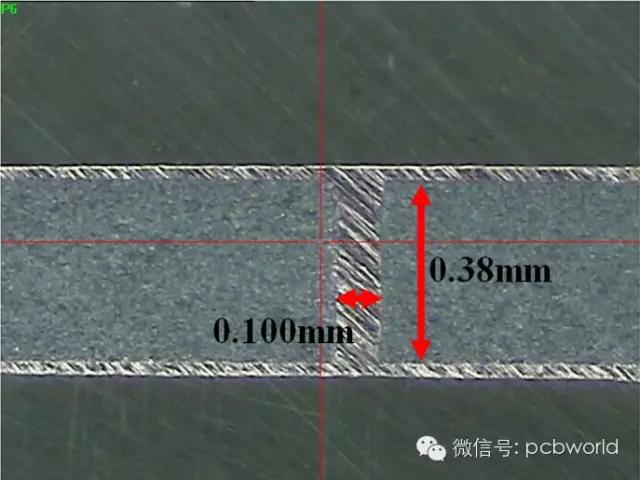

在LED产品应用裡,陶瓷基板多采用厚度0.38mm及0.5mm的规格,其导通孔的尺寸设定则多在0.070~0.110mm的区间。根据电镀填孔发展至今的经验,在导通孔孔内的导电种子层薄膜状态连续、导通正常的前提下,以及导通孔深宽比(基板厚度:导通孔直径)在4:1~6:1的尺寸设计下,脉冲电镀填孔是容易实现且再现性佳的稳定工艺(如下列图四及图五)。

图四、厚度0.38mm AlN基板,导通孔径0.1mm

图五、厚度0.50mm Al2O3基板,导通孔径0.11mm

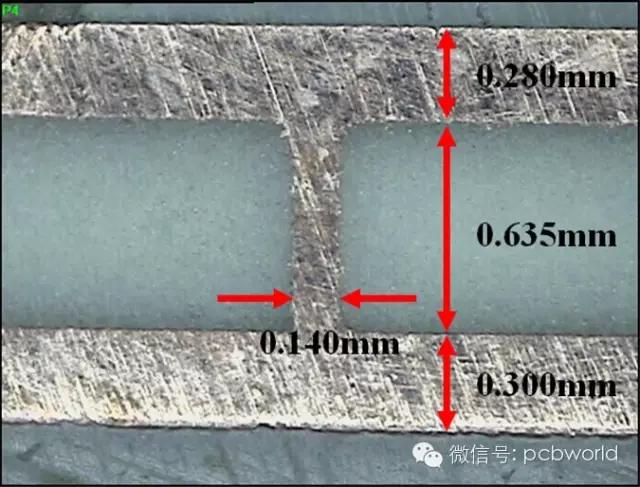

图六、厚度0.635mm Al2O3基板,导通孔径0.14mm

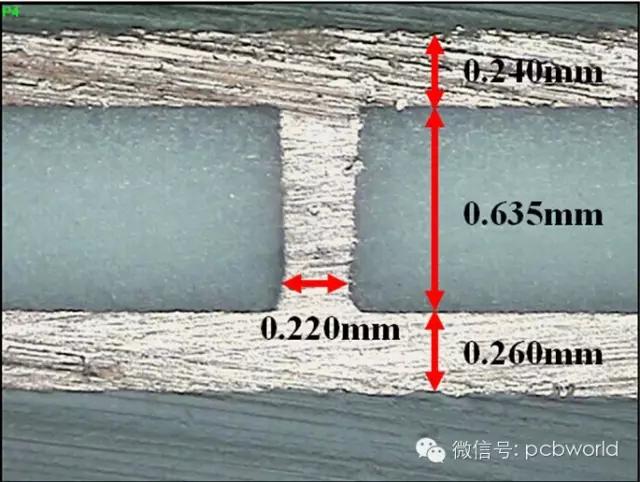

图七、厚度0.635mm Al2O3基板,导通孔径0.22mm

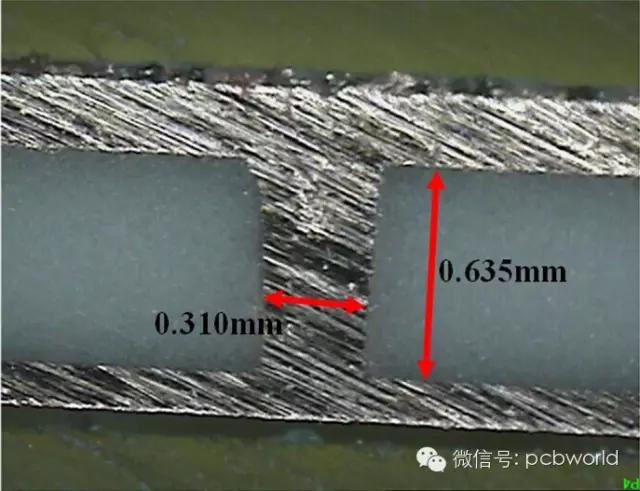

图八、厚度0.635mm Al2O3基板,导通孔径0.31mm

总结:

DPC陶瓷基板因其优异的规格与产品特性,足以取代其他各式样的陶瓷基板,在不同的应用领域里持续发光发热。随着产品功率密度逐渐提高之需求,单位面积上的陶瓷基板可能放置了更多的元件也因而需要更多的导通孔,然而在面积有限的情形下,导通孔的数量增多且直径不断地缩小(深宽比提高),导通孔的填孔质量便是产品优劣与良率高低的关键,而电镀填孔工艺将持续扮演举足轻重的角色。金瑞欣特种电路陶瓷基板上面有丰富的经验,是专业的陶瓷基板生产厂家,可以加工高精密陶瓷基板、围坝工艺、以及实铜填孔工艺等,更多问题可以咨询金瑞欣特种电路。

文章的内容有来自“PCBworld”

通过公司研发团队的不懈努力,现已成功研发微小孔板、高精密板、难度板、微型化板、围坝板等,具备DPC、DBC、HTCC、LTCC等多种陶瓷生产技术,以便为更多需求的客户服务,开拓列广泛的市场。

© 2018 深圳市金瑞欣特种电路技术有限公司版权所有 技术支持:金瑞欣