随着电子设备功耗越来越高、小型化集成化更为突出和频率越来越高,要求封装产品更高的散热效果、更为密集的布线电路、更低的损耗,因此在封装材料以及制作工艺方面需要不断的创新。

1.厚膜工艺和薄膜工艺各有千秋

在电子封装领域,陶瓷厚膜产品与薄膜产品由于其各自的特点都有较为广泛的应用。● 陶瓷厚膜工艺的优势是多层布线容易,能够很好地实现三维互联,但是其金属化由于丝网印刷工艺的限制平整度较差,微波传输损耗较大,线宽与线间距很难突破30μm。● 陶瓷薄膜工艺则很容易实现 20μm 线宽线间距,满足高密度布线,并且金属化平整度较高,微波传输损耗小,其缺点是布线层数限制难以突破,多层布线难度相对较大。

受到加工方式的限制,多层共烧陶瓷(HTCC/LTCC)在高可靠系统级封装领域中存在平面度较大(>30μm)、最小线宽较大(>50μm)等问题。这些问题会导致陶瓷基板与芯片无法高可靠连接、封装密度难以进一步提升,直接限制了陶瓷基板向更高密度封装领域发展。与厚膜陶瓷加工工艺不同,薄膜工艺主要采用光刻、刻蚀、沉积等方式进行,具有无收缩、可制作纳米级精细线条、沉积方式选择多等优势。若将半导体制造工艺与多层共烧陶瓷技术相结合,有望获得性能更好的产品以满足未来高密度集成电路封装需求。

2.多层共烧陶瓷薄厚膜基板制作工艺流程

HTCC薄厚膜基板结构一般由 HTCC与 HTCC表面薄膜金属化布线两部分组成,结构中心为 HTCC,上下表面为薄膜金属化布线。

首先通过HTCC工艺进行陶瓷多层基板的加工,包括通孔制作和内部线路制作,再通过研磨、抛光等处理,获得平整、光洁的陶瓷基板,使表面粗糙度达到薄膜电路制作的要求,再利用薄膜工艺分别对 HTCC基板正背面进行精细线条制作。

采用氧化铝/氮化铝生瓷带和厚膜金属浆料作为主要原材料,通过丝网印刷的方式将金属浆料印刷在生瓷带上构成金属电路,并采用通孔填孔的方式使上下层导通,再进行多片叠层,最后经过高温烧结(温度在1800℃以上)、表面处理,形成一个三维布线系统的单片结构(HTCC基板)。

薄膜工艺流程包括清洗磨抛后的 HTCC基板,进行烘干,利用磁控溅射在陶瓷基板表面沉积一层金属种子层,并在其表面利用光刻胶进行图形化制作,将需要电镀的区域裸露出来;光刻胶图形化后,利用电镀工艺进行金属层增厚;电镀完成后去除光刻胶,利用刻蚀剂将沉积的种子层去除即可完成单面金属化制作。之后将制作完成的表面进行保护,利用相同的工艺进行另一表面图形化制作。

在制造过程中,最为重要的环节是

HTCC与金属化薄膜的结合。因此,HTCC基板的表面处理与表面薄膜金属化的制作尤为重要。HTCC的表面处理决定了

HTCC表面特性是否满足后续薄膜金属化工艺条件,薄膜金属化工艺则决定了薄厚膜 HTCC陶瓷基板精细布线能力及薄膜与 HTCC的结合力。

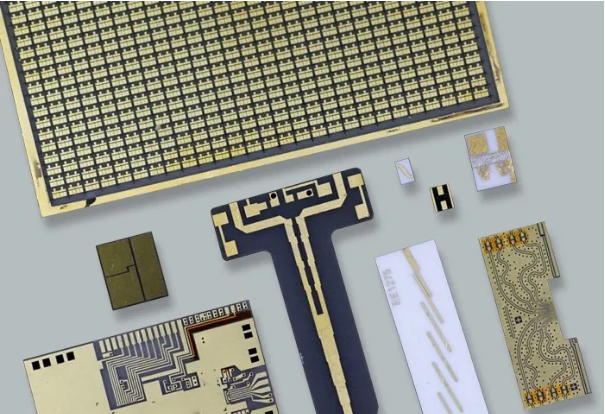

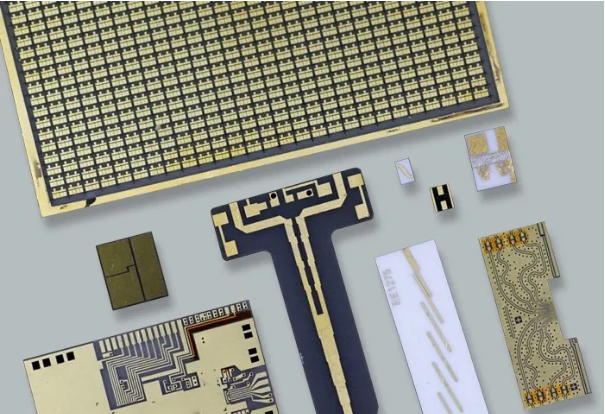

3.多层共烧陶瓷薄厚膜基板的应用

多层共烧陶瓷薄厚膜电路基板是一种理想的大规模集成电路散热基板和封装材料,具有结构强度高、耐高温、导热性能好、布线密度高、物理化学性质稳定等优点,可应用于光通信800G高速光模块、微波射频、功率器件、T/R组件等领域。