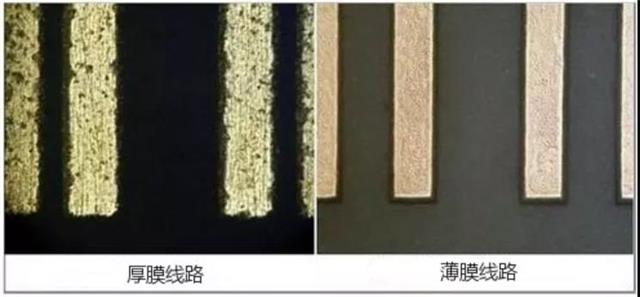

薄膜电路和厚膜电路陶瓷基板的差异

电子器件的封装对于电子技术的应用至关重要,封装不仅起着保护芯片和增强导热性能的作用,而且还是沟通芯片内部世界与外部电路的桥梁,以及通过合理结构设计整合通用功能。在众多封装方式中,陶瓷电路板逐渐发展成为新一代集成电路以及功率电子模块的理想封装基材,其中,陶瓷基板金属化工艺是陶瓷电路板制作非常重要的环节,我们常听说的“厚膜电路陶瓷基板”与“薄膜电路陶瓷基板”就是采用两种工艺金属化后的陶瓷电路板产品。

一,薄膜电路和厚膜电路陶瓷基板的区别

首先,它们的作用都是为了制作集成电路,集成电路是以特定的工艺在单独的基片之上(或之内)形成无源网络并互连有源器件,从而构成微型电子电路,使电子器件能够有效发挥作用。

集成电路工艺是把电路所需要的晶体管、二极管、电阻器和电容器等元件用一定工艺方式制作在一小块半导体晶片、玻璃或陶瓷衬底上,再用适当的工艺进行互连,然后封装在一个管壳内,使整个电路的体积大大缩小,引出线和焊接点的数目也大为减少。集成的设想出现在50年代末和60年代初,是采用硅平面技术和薄膜与厚膜技术来实现的。

厚膜电路和薄膜电路陶瓷基板的区别就是它们分别以厚膜和薄膜技术在陶瓷基板上完成集成电路。

采用厚膜技术的缘由:

相对于三维块体材料,所谓膜,因其厚度及尺寸比较小,一般来说可以看做是物质的二维形态。利用轧制等制作方法的为厚膜,厚膜不需要基体,可独立制成,通常厚度为10~25μm;由膜的构成物堆积而成的为薄膜,薄膜只能依附在基体之上,通常厚度为1μm左右。

膜的主要功能分为三种:电气连接、元件搭载、表面改性。

1.电气连接。

电路板及膜与基板互为一体,元器件搭载在基板上达到与导体端子相互连接;

2.元件搭载。

芯片装载在封装基板上需要焊接盘,而元器件搭载在基板上依赖导体端子,其中焊接盘和导体端子都是膜电路重要的部分;

3.表面改性。

通过膜的使用可以使材料在某些性能上得到改性,如增加材料的耐磨性、抗腐蚀性、耐高温性等等。

二,厚膜与薄膜技术介绍

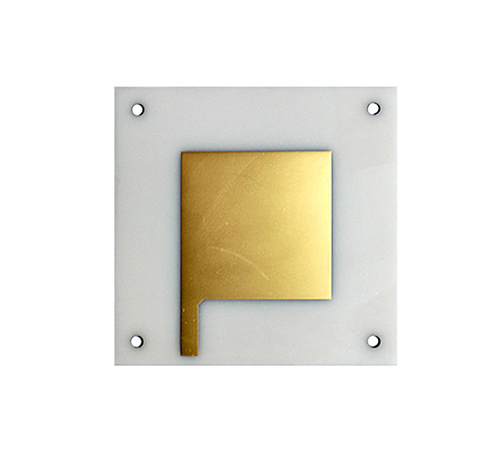

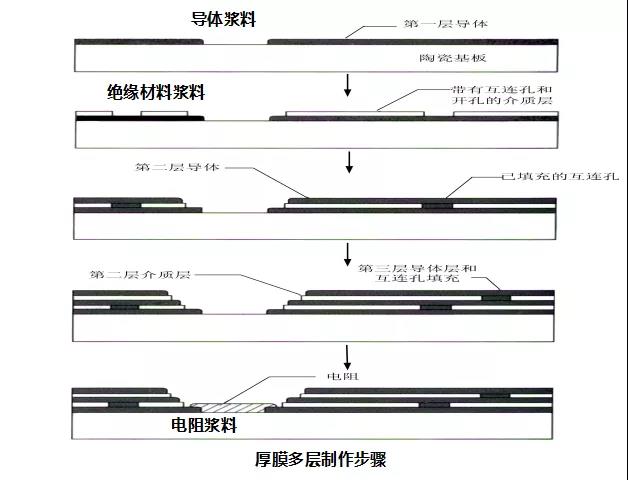

1,厚膜技术

厚膜技术是在基板上通过丝网印刷、微笔直写技术和喷墨打印技术等微流动直写技术在基板上直接沉积浆料,经高温烧结形成导电线路和电极的方法,该方法适用于大部分陶瓷基板。材料经过高温烧成后,会在陶瓷电路板上形成粘附牢固的膜,重复多次后,就会形成多层互连结构的包含电阻或电容的电路。

厚膜技术工艺流程

其浆料主要由功能相、粘结相和载体三部分组成。

根据不同情况,功能相的材料也是有所区别的:作为导体浆料,功能相多为贵金属或贵金属混合物;作为电阻浆料,功能相多为导电性金属氧化物;作为介质,功能相多为玻璃或陶瓷。功能相决定了成膜后的电性能和机械性能,因此材料要求严格。

粘结相多为玻璃、金属氧化物及玻璃和金属氧化物的复合材料,顾名思义,粘结相的作用就是把烧结膜粘结到基板上。不同于功能相和粘结相的粉末状态,载体是聚合物在有机溶剂中的溶液,影响着厚膜的工艺特性,常作为印刷膜和干燥膜的临时粘结剂。

随着电子电气行业微型化发展,要求厚膜电路组装密度以及布线的密度不断地提高,这就要求导体线条更细,线间距更窄。厚膜技术中以丝网印刷应用最为广泛,该技术优点是工艺简单,但缺点也很明显:受限于导电浆料和丝网尺寸,制备的导线最小线宽难以低于60μm,并且无法制作三维图形,因此不适合小批量、精细电路板的生产。微笔直写技术和喷墨打印技术虽然能沉积高精度导电图形,但是对浆料粘度要求较高,容易发生通道堵塞。并且,采用厚膜技术成形的导电线路电学性能较差,仅能用于对功率和尺寸要求较低的电子器件中。

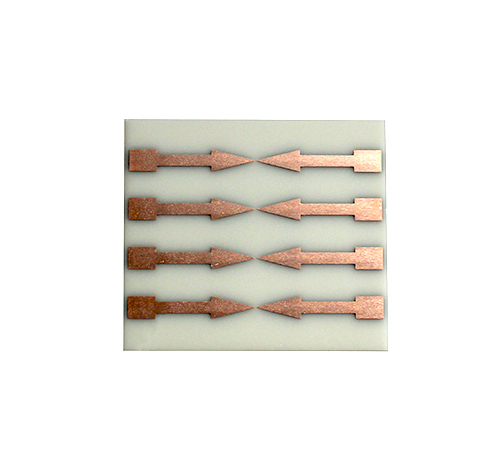

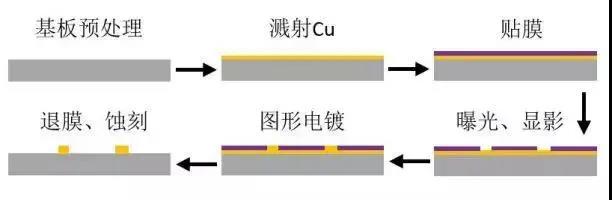

2,薄膜技术

薄膜技术是一种晶片级制造技术,是微电子制造中金属薄膜沉积的主要方法。采用薄膜技术制备陶瓷线路板,首先通过蒸发、磁控溅射等面沉积工艺,在陶瓷表面沉积一层200-500nm的Cu层作为种子层,以便后续的电镀工艺开展。然后,通过贴膜、曝光、显影等工序完成图形转移,再电镀使Cu层增长到所需厚度,最终通过退膜、蚀刻工序完成导电线路的制作。

薄膜技术工艺流程

近年来,因为可更好满足线路尺寸不断缩下精准度高的要求,采用薄膜工艺制备的陶瓷电路板已在功率型LED封装中显示出了极强的竞争力。薄膜电路的线条细(最小线宽2um),精度高(线宽误差2um),但也正因“细小的线”不容起伏,薄膜电路对基片的表面质量要求高,所以用于薄膜电路的基板纯度要求高(常见的是99.6%纯度的氧化铝),同时陶瓷的高纯度也就代表的加工难度及成本的攀升。

另外,薄膜电路也可以方便地采用介质制造多层电路,由于薄膜多层电路具有互连密度高、集成度高、可以制造高功率电路、整个封装结构具有系统级功能等突出特点,在微波领域的应用很有竞争力,特别是在机载、星载或航天领域中,其体积小、重量轻、可靠性高的特点更加突出,是一种非常有潜力的微波电路模块(低噪声放大器、滤波器、移相器等)、甚至需求量越来越大的T/R组件基板制造技术。

只是相比于其他类型的基板,还存在工艺采用串形方式,成品率相对低,制造成本高,以及制造层数受限制、设备和工艺条件要求高等问题。

三,厚膜与薄膜技术对比

1,工艺对比

厚膜与薄膜技术工艺及性能特点对比如下:

2,应用对比

薄膜技术的光学、电学、磁学、化学、力学及热学性质使其在反射涂层、减反涂层、光记录介质、绝缘薄膜、半导体器件、压电器件、磁记录介质、扩散阻挡层、防氧化、防腐蚀涂层、传感器、显微机械、光电器件热沉等方面具有广泛的应用,其中在光电子器件、薄膜敏感元件、固态传感器、薄膜电阻、电膜、电容、混合集成电路、太阳能电池、平板显示器、声表面波滤波器、磁头等的方面具有很大的应用。

厚膜技术因其高可靠性和高性能在汽车领域、消费电子、通信工程、医疗设备、航空航天中具有较多的应用,例如:开关稳压电源电路、视放电路、帧输出电路、电压设定电路、高压限制电路,飞行器的通信、电视、雷达、遥感和遥测系统,发电机电压调节器、电子点火器和燃油喷射系统,磁学与超导膜式器件、声表面波器件、膜式敏感器件等的应用。

以上是关于薄膜电路和厚膜电路陶瓷基板的工艺介绍,特点、应用等区别的阐述,更多薄膜电路基板相关工艺问题可以咨询金瑞欣特种电路。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询