不同陶瓷基板材料表面金属化处理怎么做

陶瓷和金属是最古老的两类有用材料,陶瓷材料具有耐高温、高强度、高硬度、耐磨损、耐腐蚀、电绝缘强度高等特性,而金属材料具有优良的延展性、导电性、导热性,它们各自的广泛用途在这里就不多赘述了。那么,将陶瓷材料与金属材料结合起来,能不能在性能上形成优势互补,从而延伸、拓展各自的研究领域呢?

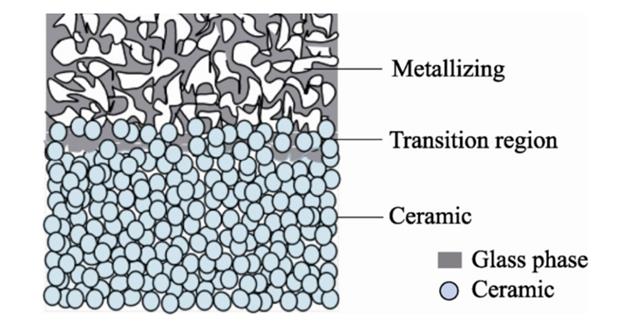

陶瓷与金属的连接件在新能源汽车、电子电气、半导体封装和IGBT模块等领域有着广泛的应用,因此,具有高强度、高气密性的陶瓷与金属的封接工艺至关重要。两者的封接工艺中最大的难点是陶瓷和金属的热膨胀系数相差较大,金属对陶瓷表面的润湿效果比较差,两者无法实现高质量的直接连接,故而首先需要在陶瓷上烧结或沉积一层金属薄膜,这一过程为陶瓷的金属化。

陶瓷金属化结构示意图

目前常用的陶瓷及其表面金属化

1.BeO陶瓷基板金属化方法

BeO陶瓷的热导率很高,可以和一些金属材料相媲美;它还具有耐高温、耐高压、高强度、低介质损耗等优势,满足功率器件对绝缘性能的要求。但是,它的制备原料BeO粉末是剧毒物质,对人体和环境会产生严重的危害,这一致命缺点极大地限制了BeO陶瓷基板在工业领域的生产和应用。

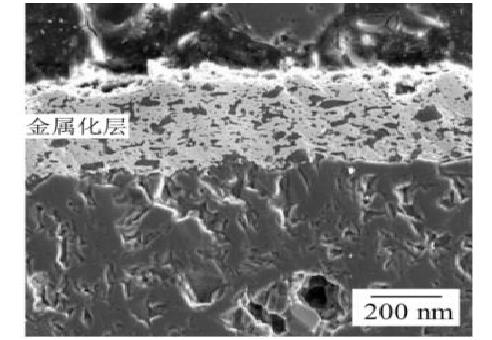

BeO陶瓷最经常使用的金属化方式是钼锰法。该方法是将纯金属粉末(Mo、Mn)与金属氧化物组成的膏状混合物涂于陶瓷表面,再在炉中高温加热,形成金属层。在Mo粉中加入10%~25%Mn是为了改善金属镀层与陶瓷的结合。

BeO陶瓷基片截面微观组织

然而,钼锰法对BeO陶瓷金属化的处理也有一定的局限,BeO陶瓷的热导率能够到达300W/(m?K)以上,可是钼的热导率仅仅只有146W/(m?K),不利于BeO陶瓷自身高散热特点的发挥,为了改进该弊端,在钼锰法的基础上发展了钨锰法。金属钨的热导率高于金属钼,而且钨的电阻率也比金属钼低。因此,钨锰法既可以提高整体结构的散热效率,也有助于提高金属化层的导电性能。

2.Al2O3陶瓷基板金属化方法

Al2O3陶瓷是目前应用最为成熟的基片材料,其机械强度高、硬度大、耐磨损、电绝缘强度高、耐热冲击大、化学稳定性好且原料来源丰富、制造工艺简单、价格低廉,所以Al2O3陶瓷是陶瓷金属化应用最广泛的陶瓷之一。

氧化铝材料中,Al2O3占比可以为90wt.%,96wt.%,99wt.%,99.5wt.%,杂质成分主要是MgO、SiO2和CaO的混合物,它们以玻璃相的形式存在于晶界中。随着Al2O3占比的增加,Al2O3陶瓷的导热能力会逐步增强,但是材料的纯度越高,它的烧制成本也会大幅增加,而且纯度越高代表材料中的玻璃相含量越少,表面金属化的难度也会变大。

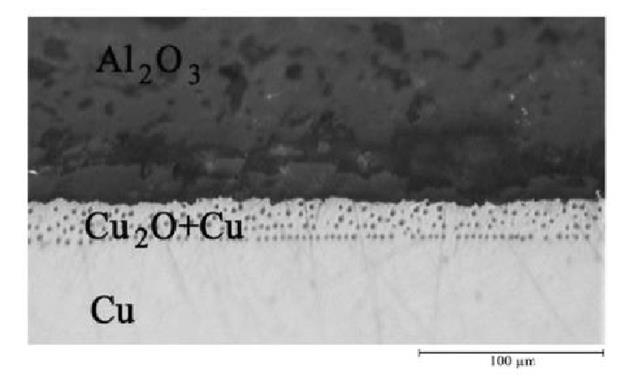

Al2O3陶瓷最主要的金属化方法是直接敷铜法(DirectBonded Coppermethod,DBC),其主要特点是在金属化过程中,不需要额外加入其他物质即可实现铜箔和Al2O3陶瓷的直接连接。过程如下:首先将处理完毕的铜箔覆盖在Al2O3陶瓷表面,通入一定含氧量的惰性气体,然后进行升温,在此过程中铜表面会被氧化,当温度到达共晶液相存在区间后,Al2O3陶瓷和铜彼此间就会产生共晶液相,该液相同时润湿Al2O3陶瓷和铜,完成初步的连接,随后在冷却的过程中,共晶液相析出Cu和Cu2O,存在于连接界面处,实现紧密的连接。连接后,Al2O3陶瓷和铜之间的界面微观组织如下图所示,界面中呈现颗粒状的为Cu2O,弥散分布在Cu基体中。

尽管Al2O3陶瓷是目前研究最成熟的绝缘基板,但是其热导率仅为25W/(m?K)。随着功率模块越来越高的热量散耗,Al2O3-DBC覆铜板已不能满足功率电子器件的要求。另外,氧化铝的热膨胀系数和芯片之间有着很大的差别,在应用时容易于产生内部作用力,造成器件损坏。这些劣势决定了Al2O3陶瓷基板终将被AlN、Si3N4等低热膨胀系数、高热导率的陶瓷所替代,但目前高导热陶瓷的金属化工艺尚不成熟,生产成本很高。因此,在低端领域,Al2O3-DBC覆铜板仍以其成熟的工艺、低廉的价格优势被广泛应用。

Al2O3陶瓷和铜连接后界面微观组织示意图

尽管Al2O3陶瓷是目前研究最成熟的绝缘基板,但是其热导率仅为25W/(m?K)。随着功率模块越来越高的热量散耗,Al2O3-DBC覆铜板已不能满足功率电子器件的要求。另外,氧化铝的热膨胀系数和芯片之间有着很大的差别,在应用时容易于产生内部作用力,造成器件损坏。这些劣势决定了Al2O3陶瓷基板终将被AlN、Si3N4等低热膨胀系数、高热导率的陶瓷所替代,但目前高导热陶瓷的金属化工艺尚不成熟,生产成本很高。因此,在低端领域,Al2O3-DBC覆铜板仍以其成熟的工艺、低廉的价格优势被广泛应用。

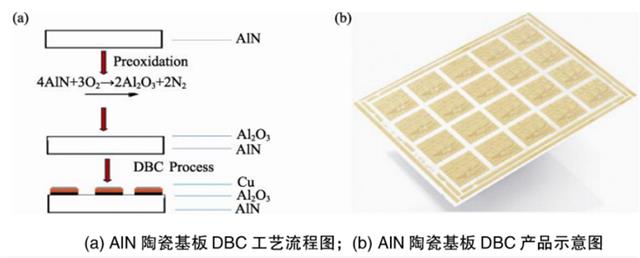

3.AlN陶瓷基板金属化方法

AlN陶瓷的热导率要远远优于Al2O3陶瓷,散热性能好。此外,AlN的热膨胀系数大小是(2.7-4.6)×10-6/K,和芯片的参数相接近,能够有效地降低电子器件由于热失配破坏的概率。由于AlN陶瓷的优异性能,其表面金属化成为了人们的研究热点,目前使用的方法主要是直接敷铜法(DBC)和活性金属化钎焊法(ActiveMetal Brazing,AMB)。

AlN陶瓷的直接覆铜法与Al2O3陶瓷类似,但又有所不同。这是由于AlN是非氧化物陶瓷,共晶液相在它表面的铺展效果很差,无法直接进行键合,需要将其在1200℃左右进行预氧化处理,氧化完成后,在AlN陶瓷表面会生成约1-2μm的氧化铝层。将预氧化后的AlN陶瓷和铜在共晶液相存在的温度区间进行连接,完成AlN覆铜板的制备。

AlN-DBC的性能主要取决于AlN陶瓷表面氧化层性能的好坏。氧化后AlN陶瓷基板的弯曲强度和热导率均随氧化层厚度的增加而单调降低。AlN陶瓷表面的氧化层越厚,则在氧化冷却和热循环过程中,由Al2O3和AlN热失配所引起的热应力就会越大,产生裂纹的概率也就越高,继而AlN陶瓷基板的性能就会越差。此外,由于Al2O3本身过低的热导率,过厚的Al2O3层也不利于AlN陶瓷基板高热导率性能的发挥。因而对AlN陶瓷表面氧化工艺的控制就显得尤为重要。除了将AlN在高温条件下直接进行氧化以外,还可以通过化学溶液活化的方式改善氧化层的性能。

另一种常用的方式是AMB,是通过活性金属钎料将AlN陶瓷和铜箔进行连接,最常用的金属钎料为Ag-Cu-Ti体系。金属钎料中Ti为活性金属,在钎料中的质量占比约为1-5%,Cu的质量占比约为28%,Ag的质量占比约为67-71%。通过活性金属钎焊的方式实现AlN陶瓷和铜箔之间的连接,存在的问题是形成的结构内部会留下较多的内应力,在实际应用过程中容易存在可靠性问题。因此,在金属钎料成分设计过程中,除了Ag、Cu、Ti金属颗粒之外,还需要添加一些可以降低热失配的填充物。目前,常用作填充物的物质主要包括SiC、Mo、TiN、Si3N4、Al2O3等。

4.Si3N4陶瓷基板金属化方法

氮化硅具有优异的机械性能(高弯曲强度、高断裂韧性)以及热膨胀系数小、摩擦系数小等优异性能,是综合性能最好的结构陶瓷材料。氮化铝具有高热导率使其成为理想的基板材料和高可靠性的电力电子模块,是近年来国内外陶瓷基板领域重点研究方向之一。

Si3N4陶瓷的热导率可以达到80-100W/(m?K),它的散热能力弱于AlN陶瓷,但是基板的力学性能要优于AlN陶瓷,在一些应用场合可以替代AlN陶瓷作为功率器件的散热基板。Si3N4陶瓷的表面金属化不能使用直接覆铜法的原因是Si3N4陶瓷无法像AlN陶瓷一样,直接在陶瓷表面生成氧化层。

Si3N4陶瓷一般的通过活性金属钎焊(AMB)的方式将Si3N4陶瓷和铜进行连接的。与AlN一样,Si3N4也是一种氮化物,可以和一些活性金属(Ti、Cr、V)发生化学反应,在界面层生成连续的氮化物,从而实现Si3N4陶瓷和金属钎料之间的连接。最常用的金属钎料是Ag-Cu-Ti体系,但这些钎料的液相线低于1200K,钎料的抗氧化性能很差,钎焊连接后的使用温度不宜高于755K。对于更高温度的使用环境,就需要开发新的金属钎料。此方法可以实现Si3N4陶瓷的表面金属化,但该方法工艺复杂,生产成本很高,在使用过程中也存在一些可靠性问题。

DBC和AMB的各自优势

DBC属于薄膜工艺,热阻较小、结合强度高,在铜与陶瓷之间仅仅存在很薄的过渡层去除了敷铜层与陶瓷之间的低热导率的焊料,降低其热阻,可以满足电子器件对基板材料的高绝缘耐压、强载流能力、高热导率等性能的要求。

AMB是在一次升温中完成,操作简单、时间周期短、封接性能好并且对陶瓷的适用范围广。

更多陶瓷基板金属化相关问题可以咨询金瑞欣特种电路。

内容来源粉体圈,参考资料:

1.牛国强。Si3N4陶瓷基板的表面金属化及界面反应机理研究(哈尔滨工业大学)

2.王玲,康文涛,高朋召等。陶瓷金属化的方法、机理及影响因素的研究进展(湖南大学材料科学与工程学院)

3.范彬彬,赵林,谢志鹏。陶瓷与金属连接的研究及应用进展(景德镇陶瓷大学、清华大学)

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询