氮化硅陶瓷基板应力新的发展前景

最近几年,氮化镓、碳化硅等第三代半导体材料在我国得到了大力发展,要使用第三代半导体材料生产出大功率半导体器件,如果没有功率集成电路陶瓷基板,半导体器件的散热效果将会大大降低、降低该器件的使用效果。

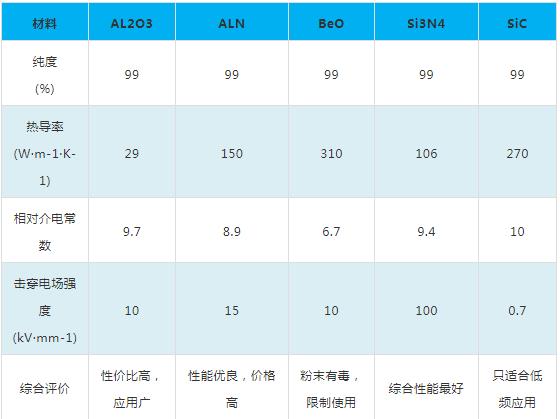

陶瓷基板性能以及各类陶瓷基板性能参数对比:

由于陶瓷基板具有延展性低和韧性低、耐高温;较高的气密性,可隔离水汽、氧气和灰尘等特点,被广泛应用到功率集成电路中。目前应用于陶瓷基板的陶瓷材料主要有:氧化铍(BeO)、氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)和碳化硅(SiC)等。

无论是高铁、新能源汽车、高端机床、风力、光伏逆变,还是高端手机、消费电子以及各种自动化设备都需要电子电力集成电路进行驱动,这是一个超千亿级的大市场。在这个超级大市场中,功率集成电路陶瓷基板是承载半导体功率器件的关键材料。其中最重要的一步就是需要成熟的大功率半导体安装用电路基板,而这个安装基板最有前途的材料就是:氮化硅陶瓷电路基板。

氮化硅陶瓷基板为何脱颖而出

与AlN和Al2O3陶瓷基板材料相比,Si3N4具有一系列独特的优势。Si3N4属于六方晶系,有α、β和γ三种晶相。有研究者根据Si3N4结构提出氮化硅的理论热导率在200~300W/(m·K)。此外,在陶瓷电路基板成型中,氮化硅的金属化稳定性上比氮化铝要好。

氮化硅陶瓷基片应用

目前国内IGBT用高导热率氮化硅基板目前还是以进口为主,特别是高铁上的大功率器件控制模块;国内的陶瓷基板覆铜技术不能完全达到对覆铜板的严格考核,例如冷然循环次数。目前,国际上都采用先进的活化金属键合(AMB)技术进行覆铜,比直接覆铜(DBC)具有更高的结合强度和冷热循环特性。

根据媒体报道。丰田系以普锐斯为首的油电混合动力车型(HEV)已大规模采用氮化硅陶瓷陶瓷基板方案。截至2020年7月底,以HEV为主的丰田电动化车型在全球的累计销量更是突破了1600万辆,其中在中国累计销售超过100万辆,氮化硅陶瓷基板的市场需求规模可见一斑。

氮化硅基板均呈极度寡头垄断局势

在全球市场,氮化硅陶瓷基板的产量从2013的240.29百万平方厘米增加到2017年294.72百万平方厘米,全球氮化硅陶瓷基板市场由日本主导,占全球氮化硅陶瓷基板产量的60.14%。北美是第二大区域市场,全球生产份额为16.28%。目前,主要的氮化硅陶瓷基板板材制造商集中在东芝材料,罗杰斯公司,京瓷,丸和是世界领先企业,东芝材料全球排名第一。

氮化硅基板市场稳步增长

未来全球市场对氮化硅陶瓷基板的需求量逐年增加,2018年到2024年的复合年增长率为6.45%左右。所以在未来几年,氮化硅陶瓷基板销售将呈现稳步增长的态势。在2024年,氮化硅陶瓷基板的销售额估计为136.6百万美元。在产品价格方面,未来几年价格保持下降,但是下降速度比较平缓。

在价格方面,氮化硅陶瓷基板平均价格从2013年的340美元/千平方厘米下调至2018年的323美元/千平方厘米。

Si3N4在未来或成陶瓷基板首选

Si3N4陶瓷由于其潜在的高导热性能和优异的力学性能,在大功率半导体器件领域越来越受欢迎,有望成为电子器件首选的陶瓷基板材料。但是有诸多限制其热导率的因素,如晶格缺陷、杂质元素、晶格氧含量、晶粒尺寸等,导氮化硅陶瓷的实际热导率并不高。由于功率集成电路陶瓷基板对于电力电子技术的发展具有不可或缺的地位,也就成为西方发达国家对我们国内进行全方位技术封锁的半导体行业关键材料之一,尤其是氮化硅基板。国产化之路任重道远!

在应用中,氮化硅陶瓷基板下游广泛应用于电源模块、散热片、LED、无线模块等。在全球范围内,氮化硅陶瓷基板市场主要受电源模块的增长来推动。根据QYResearch的研究报告显示,2017年,全球下游消费品中,电源模块应用占氮化硅陶瓷基板消费总量的60.86%。金瑞欣生产经营氮化铝陶瓷基板电路板、氧化铝陶瓷基电路板外,还生产加工氮化硅陶瓷电路基板,目前有大功率器件、轨道电源、汽车产品等领域客户在合作,欢迎咨询。

本文内容来源:广州先进陶瓷展

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询