AIN氮化铝陶瓷作为一种综合性能优良的新型陶瓷材料,因其氮化铝陶瓷具有优良的热传导性,可靠的电绝缘性,低的介电常数和介电损耗,无毒以及与硅相匹配的热膨胀系数等一系列优良特性,被认为是新一代高集成度半导体基片和电子器件封装的理想材料。做成氮化铝陶瓷基板,被广泛应用到散热需求较高的领域,比如大功率LED模组,半导体等领域。今天小编就来讲解一下氮化铝陶瓷基板制作以及应用。

一,氮化铝陶瓷基板的制备方法

同其它陶瓷材料的制备工艺基本相似,共3个制备过程:粉体的合成、成型、烧结。

1. 氮化铝陶瓷基板-AlN粉体的制备

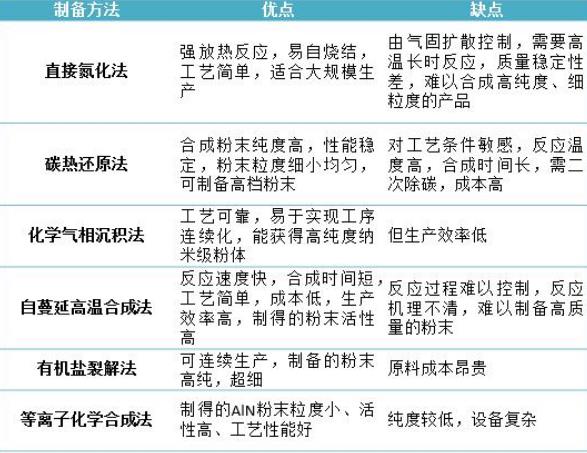

氮化铝粉末作为制备最终陶瓷成品的原料,其纯度、粒度、氧含量以及其它杂质的含量都对后续成品的热导性能、后续烧结,成型工艺有重要影响,是最终成品性能优异与否的基石。氮化铝粉体的合成方法有以下几种:

①直接氮化法:在高温氮气氛围中,铝粉直接与氮气化合生产氮化铝粉末,反应温度一般在800℃~1200℃。

②碳热还原法:将氧化铝粉末和碳粉的混合粉末在高温下(1400℃~1800℃)的流动氮气中发生还原氮化反应生成AlN粉末。

③自蔓延高温合成法:该方法为铝粉的直接氮化,充分利用了铝粉直接氮化为强放热反应的特点,将铝粉于氮气中点然后,利用铝和氮气之间的高化学反应热使反应自行维持下去,合成AlN。

④化学气相沉积法:利用铝的挥发性化合物与氮气或氨气反应,从气相中沉淀析出氮化铝粉末;根据选择铝源的不同,分为无机物(卤化铝)和有机物(烷基铝)化学气相沉积法。

表1.氮化铝粉末常见的制备方法及优缺点

2.氮化铝陶瓷基板-AlN的成型工艺

氮化铝粉末的成型工艺有很多种,传统的成型工艺诸如模压、热压、等静压等均适用。由于氮化铝粉末的亲水性强,为了减少氮化铝的氧化,成型过程中应尽量避免与水接触。另外,热压、等静压虽然适用于制备高性能的块体氮化铝瓷材料,但成本高、生产效率低,无法满足电子工业对氮化铝陶瓷基片用量日益增加的需求。为了解决这一问题,近年来人们采用流延法成型氮化铝陶瓷基片。流延法也已成为电子工业用氮化铝陶瓷基本的主要成型工艺。

二、氮化铝陶瓷基板的应用

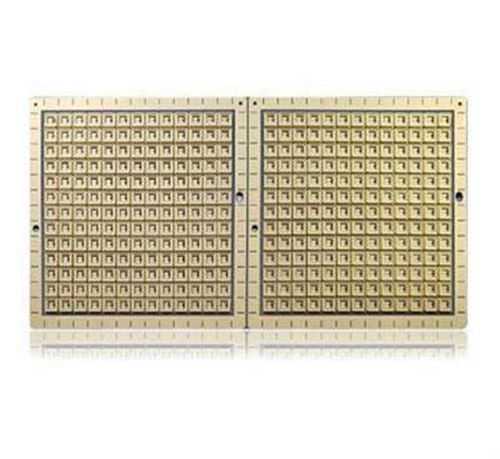

1.氮化铝陶瓷基板-AlN作为基片材料

大多数陶瓷是离子键或共价键极强的材料,具有优异的综合性能,是电子封装中常用的基片材料,具有较高的绝缘性能和优异的高频特性,同时线膨胀系数与电子元器件非常相近,化学性能非常稳定且热导率高。1985年~1988年期间兴起了氮化铝在微电子包封材料方面的应用。原来长期绝大多数大功率混合集成电路的基板材料一直沿用氧化铝和氧化铍陶瓷,但氧化铝基本的热导率低,热膨胀系数和硅不太匹配;氧化铍虽然具有优良的综合性能,但其较高的生产成本和剧毒的缺点限制了它的应用推广。因此,从性能、成本和环保等因素考虑,二者已不能完全满足现代电子功率器件发展的需要。

2.氮化铝陶瓷基板-AlN作为电子膜材料

电子薄膜材料是微电子技术和光电子技术的基础,因而对各种新型电子薄膜材料的研究成为众多科研工作者关注的热点。氮化铝于19世纪60年代被人们发现可作为电子薄膜材料,并具有广泛的应用。近年来,以ⅢA族氮化物为代表的宽禁带半导体材料和电子器件发展迅猛,被称为继以Si为代表的第一代半导体和以GaAs为代表的第二代半导体之后的第三代半导体。AlN作为典型性的ⅢA族氮化物得到了越来越多国内外科研人员的重视。

3.氮化铝陶瓷基板-AlN作为坩埚或耐火材料的涂层

氮化铝所具有的耐腐蚀性能,可被熔融铝浸润但不能与之反应,包括铜、锂、铀、铁在内的化合物合金以及一些超耐热合金;并且氮化铝对碳酸盐、低共熔混合物、氯化物、冰晶石等许多熔盐稳定。因此可以被制成坩埚或耐火材料的涂层。

氮化铝可用作真空蒸发和熔炼金属的容器,特别适于真空蒸发Al的坩埚,AlN在真空中加热虽然蒸气压低,但即使分解,也不会污染铝。AlN也可以作热电偶保护套,在空气中800~1000℃铝池中连续浸泡3000h以上也没有侵蚀破坏。在半导体工业中,用AlN坩埚代替石英坩埚合成砷化镓,可以完全消除Si对砷化镓的污染而得到高纯产品。

氮化铝的多种优异性能决定了其多方面应用,作为压电薄膜,已经被广泛应用;作为电子器件和集成电路的封装、介质隔离和卷圆材料,有着重要的应用前景;作为蓝光、紫外发光材料也是目前的研究热点;作为高聚物材料,可用来固定模具、制作胶黏剂、热润滑脂和散热垫……经过市场的进一步拓展开发,氮化铝陶瓷材料的应用范围将会越来越广。更多氮化铝陶瓷基板制作以及问题可以咨询金瑞欣特种电路。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询