由于碳系列直接电镀系统拥有成本低和易于维护的优点,电子制造商选择其代替化学沉铜工艺。如今,全球各地有数百条高产量碳系列直接电镀生产线。这些系统之所以受欢迎,是因为减少了用水量,减少了废水产生,减少了设备占地面积并降低了能源消耗。 除此之外,这些系统不需要钯等贵金属来活化,从而可显著节约运营成本。

在最新一代的智能手机技术中,高密度互连(HDI)技术朝向更精细的线宽和线距发展,从而需要采用超薄铜箔作为整个生产制程的起点。这种超薄铜箔技术要求在铜互连形成过程中精密控制蚀刻精度。直接电镀工艺(例如最新一代黑孔化技术)已开始在3微米的铜箔上进行先进的半加成法生产。

本文将回顾碳系列直接电镀技术发展历史,包括设备技术的新突破,以及如何应用于当今旗舰手机中设计极精细的线宽和线距。

碳系列直接电镀的历史

碳系列直接电镀工艺广泛应用于电路板行业已有35年之久。工业中广泛使用的工艺包括黑孔、日蚀和黑影。最初的黑孔直接电镀技术于1984年获得了专利,并作为电镀FR-4通孔面板工艺在商业上取得了成功。

由于黑孔是涂覆工艺,而不是像化学沉铜那样的氧化还原工艺,因此该技术对不同介电材料的表面活性不敏感,可处理金属化难度高的材料。 因此,这种工艺已广泛用于挠性电路中的聚酰亚胺薄膜、高性能或特殊材料,如聚四氟乙烯(PTFE)。 碳和石墨的直接电镀技术被认可用于航天和军事航空电子应用且符合IPC -6012D规范的 3.2.6.1节的要求。

电路板的发展

随着印制电路板设计的需要,直接电镀工艺在过去几年中不断发展。由于微型化的驱动,由引线元器件发展到表面贴装元器件,PCB设计演变为要适应具有更多引脚数的微型元器件,这导致PCB的层数增加、电路板更厚、通孔直径更小。为了应对高纵横比的挑战,生产线技术规范要涉及对微孔进行溶液传递交换的改进,如使用超声波快速润湿孔和去除气泡,以及改善风刀和烘干机的能力以有效烘干厚电路板上的小孔。

此后,PCB设计人员进入了下一个阶段:盲孔饥渴症,引脚数和球栅密度超过了钻孔和布线可用的板面。 随着球栅阵列封装(BGA)的1.27mm至1.00 mm栅格,转向芯片级封装(CSP)的0.80mm至0.64 mm栅格的,微盲孔已成为设计人员应对HDI技术挑战的利器。

1997年,功能手机开始使用1 + N+1设计进行批量生产;这是在层芯上的叠加层带有微盲孔的设计,随着手机销售量的增长,通过预蚀刻开窗和CO2激光、UV、UV-YAG激光和组合UV- CO2激光形成微盲孔。微盲孔允许设计人员在盲孔下布线,因此可以在不增加层数的情况下重新分布更多的引脚栅格。HDI目前广泛应用于三个平台:微型化产品、高阶封装和高性能电子产品。手机设计中的微型化是当前产量最高的应用。

直接电镀

诸如黑孔之类的直接电镀系统必须克服技术障碍,以应对盲孔和HDI微小孔型的金属化挑战。当盲孔尺寸缩小之后, 提高了清除盲孔底部碳颗粒的困难度,但是盲孔底部的清洁度有是影响可靠性的关键因子;所以,开发新的清洁剂和微蚀剂,是改善盲孔底部清洁的方法。

另外,依据理论以及实务经验,修改微蚀段的喷管设计为 喷洒-浸泡-喷洒的配置组合,实践证明是有效的设计。减小了喷嘴与电路板表面之间的距离,缩小了喷嘴之间的间距,增加了对电路板的喷洒冲击力。通过针对细节的掌握,新型的喷管设计可以有效处理高纵横比的通孔以及盲孔。

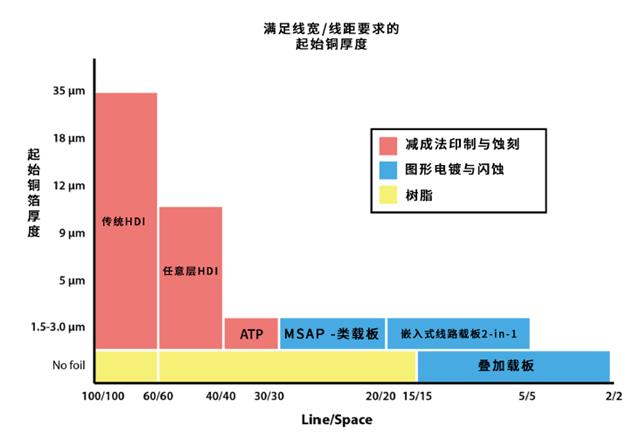

随着下一代智能手机的发展,制造商开始使用任意层的堆叠盲孔设计而取消通孔,这引发了一种趋势,即随着线宽和线距从60μm减少到40μm,电路板的制作流程采用的原始铜箔厚度从18μm稳定地减少到12μm再到9μm。而任意层线路板的每一个叠加层都需要经过一次金属化和电镀,这样子就大幅度增加了湿制程的产能需求量。

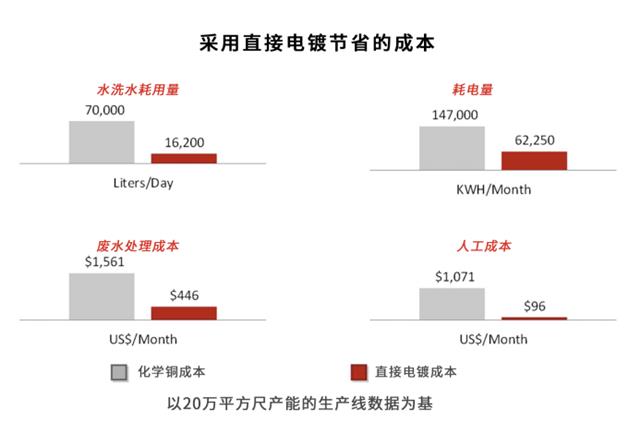

智能手机也是挠性和刚挠结合电路的主要用户。与传统的化学沉铜工艺相比,直接电镀在任意层、挠性电路板(FPC)和刚挠结合电路板生产中的应用均显著增加,这是因为该工艺与传统的化学铜工艺相比成本更低、用水更少、废水产生更少(图1)。

图1:直接电镀工艺为制造商带来了巨大的环保和经济利益

铜咬蚀量规格 :改良型半加成法(mSAP)

现在,最新一代的智能手机和先进的封装逐渐采用替代型的半加成法(mSAP)。mSAP采用3μm的超薄箔来实现30/30微米的线宽线距设计。而采用超薄铜箔的生产流程中,需要非常精准地管控各个制程中的微蚀槽的咬蚀量。特别是对于传统的化学沉铜和直接电镀工艺,必须非常精准地控制表面铜箔的咬蚀量(图2)。

图2:PCB日益缩小的线宽/线距要求需要严格控制蚀刻深度

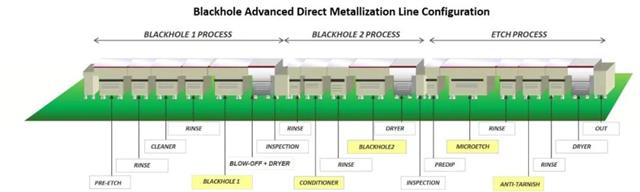

MacDermid Alpha公司的设备团队和产品专家小组现已成功将碳直接电镀制程应用在最新的领域;最新的、经过优化的碳直接电镀生产线被应用在3 μm铜箔的mSAP生产流程中。

设备配置方面的进步

为了优化直接电镀工艺以配合mSAP工艺,在投入全面生产之前,逐步在实验线上测试几种不同的设备设计。测试结果显示,经由良好的设备设计,可以在一个操作范围宽条件下提供均匀一致的导电碳涂层。

举例来说,在碳系列的直接电镀制程中,采用一种有专利保护的滚轮配置,可以让碳涂层更趋均匀一致。并且降低生产板板面上的碳沉积量、减少碳悬浮液的带出量,同时防止盲孔或通孔孔角处出现过厚碳层。

后微蚀槽的设备规格也进行了重新设计。盲孔底部是否100%完全清洁干净是厂商最在意的品质问题。如果在盲孔底部的局部有碳残留,在电性测试时是能够通过测试的,但是因为导通的横截面面积减小、结合力也缩小,导致在组装过程中因未受热应力冲击而出现断裂失效的问题。 随着盲孔直径从传统的100微米至150微米减小到80微米至60微米,升级微蚀槽的设备规格对于产品可靠性至关重要。

通过测试研究修改微蚀槽的设备规格提升制程能力来达到完全清除盲孔底部的的碳残留,目前已应用于量产线。第一个主要改进包括使用双蚀槽来提供更精密的咬蚀量控制。第一阶段去除铜表面的大部分碳,第二阶段采用新鲜干净的微蚀液,避免碳颗粒能会再重新返沾到量产板板面。第二阶段同时采用了减铜线的技术,大幅度度地提高线路板板面上的微蚀量的均匀性。

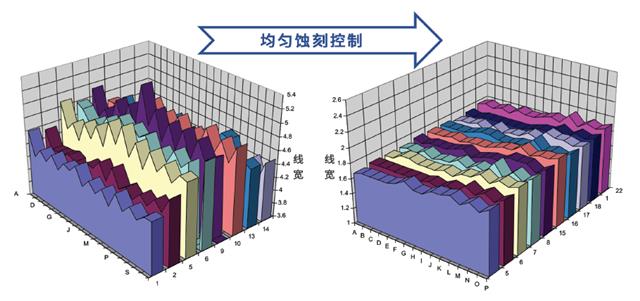

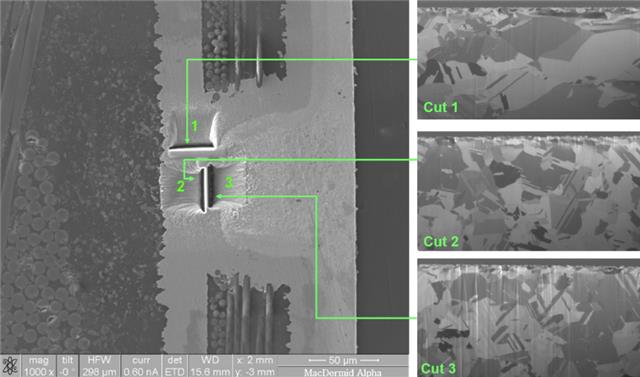

减少电路板板面咬蚀量的变异值,有助于精准地控制盲孔底部的总蚀刻量,咬蚀量的变异值是由化学浓度、喷管设计和喷洒压力参数严格控制(图3)。

图3:通过设备和化学改进的均匀蚀刻控制可以完全去除目标焊盘中的碳残留

化学品改进

在化学品改进方面,对传统的清洁整孔剂和微蚀药水进行了测试和修改,同时考虑控制咬蚀能力。清洁剂中的有机添加剂,选择性地只有沉积在铜表面,不会沉积在树脂材料上。所以,碳颗粒也只会沉积在这一特殊的有机涂层上。当线路板进入微蚀槽时,有机涂层在酸性药水中有很高的溶解性,所以,通过微蚀槽中的酸移除有机涂层,同时侧蚀碳颗粒底下的铜面,可以加速清除同面上的碳颗粒。

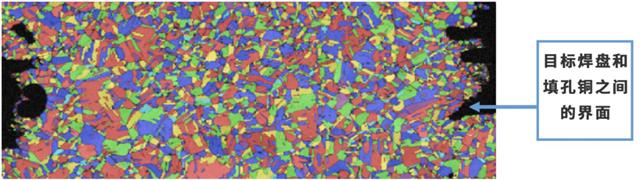

另一个改善项目是,采用双组分的微蚀刻,可以提高去除碳颗粒的能力并且降低铜箔表面的微粗糙度。让铜表面的粗糙度有利于干膜附着。测试结果显示,相对平滑的盲孔底部有助于提高电镀同在盲孔底部可靠性。经过优化的碳系列直接电镀制程之后,盲孔底部的铜箔已经完全干净,可以让电镀铜依附铜箔上的铜晶格持续成长而达到最佳的镀层结合力(图4)。

图4:微蚀模块已被证明是提高直接电镀工艺中盲孔可靠性的关键

关键工艺槽和化学品的特定改进相结合,构成适用于采用超薄铜箔生产的先进HDI / mSAP流程。通过铜-铜直接键合的单一界面,形成连续的金属晶格,提高了盲孔的可靠性。微蚀槽的处理让盲孔底部铜箔形成的理想的微粗糙度,当作填孔电镀铜基底。这促进了盲孔底部上电镀铜的晶格沿着铜箔的晶格持续成长。经过正常的高温热处理之后,铜晶粒出现晶格重组排列而形成了完整的连续向的金属晶格。

采用FIB切割样品形成薄片观察分析显示,界面线在晶粒尺寸和结构上是均匀的(图5),在热冲击或热循环之后,盲孔底部的铜箔和电镀铜之间的界线很难找到,没有其他制程容易出现的Nano-void,除非是由于氧化或污染等因素造成的。

图5:电镀铜层和目标焊盘之间界面的聚焦离子束(FIB)成像,领先的直接电镀技术可使强铜-铜键合在热应力下表现优异

全速前进

直接电镀生产线,如“黑孔”,目前已经用于3微米超薄铜箔的替代型半加成(mSAP)的量产流程上了。这些系统在批量生产中使用精准控制微蚀量的相关设备,用这种设备生产的12层任意层电路板已通过了300 Cycle的IST测试。在上述产品中,黑孔应用在采用mSAP流程的L2/10和 L3/11,盲孔的尺寸为80~100 x 45μm,每片线路板含有200万个盲孔。

在制程中使用AOI检查是否有碳残留物。检验结果显示在5,000 PSM/月的产量中,没有检测到任何缺陷。这些电路板的电镀是在垂直连续电镀(VCP)生产线上完成的;内层采用Tent-Etch流程的全板电镀,而mSAP层必然是采用图形电镀。图6中的电子背向散射衍射(EBSD)图像显示了目标焊盘和电镀铜层之间的界面处晶粒尺寸的均匀性。

图6:盲孔和目标焊盘横截面的电子背向散射衍射(EBSD)晶粒结构

备注:电路板在260°C下进行热处理,然后在170°C下循环300个周期,平均晶粒尺寸为3.12微米。

随着微型化元器件要求更多引脚数且更小封装,PCB基板发展需要应对密度增加的挑战。盲孔已成为HDI设计的代名词。随着PCB设计从通孔发展到HDI设计(如任意层和mSAP技术)的变化,为了与行业的发展保持同步,直接电镀技术已在化学和设备配置方面取得了一定的进步。

目前,最先进的高阶直接电镀系统正在为最新一代移动装置平台的PCB制造商提供竞争所需的可靠性和性能。在新的领域,例如利用挠性和刚挠结合电路,或新混合材料的领域,碳系列直接电镀技术为寻求扩大其电镀能力的制造商提供了一种经济高效的技术解决方案。

此文章内容来自电子时代

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询