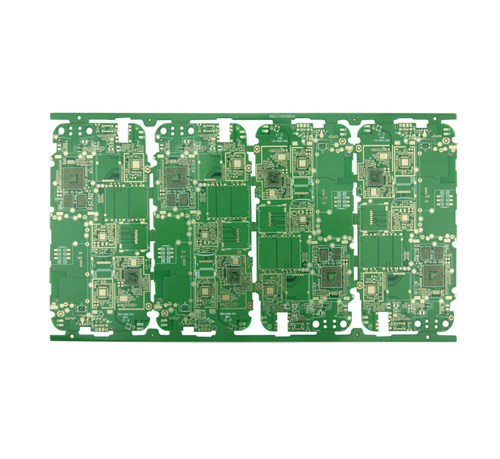

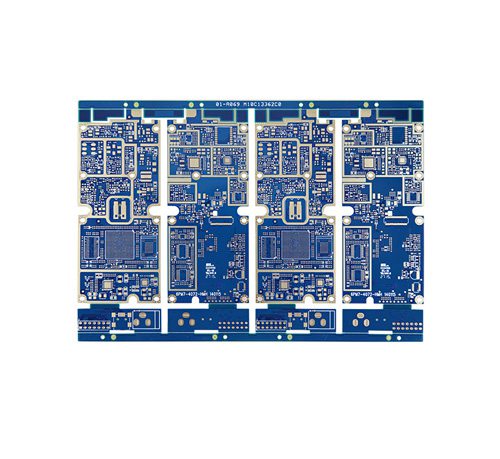

盲孔pcb是高密度电路板的一种,制作过程相对复杂,多工程师的要求也是比较高的。今天小编就分享一下盲孔pcb制作工艺途径和具体制作方法:

1)埋孔pcb制作流程

下料 →埋孔钻孔 →埋孔芯板沉铜→ 全板镀铜 →内层光成像→ 内层镀锡 →内层蚀刻 →内层AOI→ 内层棕化→ 等待层压。

说明:

l 内层芯板厚0.1mm(不算铜厚),表铜2oz,需用L3L4,L5L6,L7L8三张芯片

全板电镀一次达到客户要求的表面铜总厚(175μm),盲孔内铜厚到达客户要求的厚度(80μm)。

l 内层芯板线路必须加宽,加宽多少由各工厂根据自身企业实际能力作决定。

L3L4,L5L6,L7L8需分别编织出三条钻孔磁带,分别钻孔。注意钻孔直径的放大量要作计算。

2)盲孔pcb板的制作

下料→ 盲孔钻孔 →盲孔芯板 → 全板电镀 →内层板光成像→ 内层板图形镀锡→ 内层板蚀刻Ω 内层AOI →内层棕化→ 等待层压。

说明:

l 内层基板厚0.1mm(不算铜厚),表铜2oz,共需要下料两张芯板,L1L2,L9L10

盲孔钻孔需编织出L1L2,L9L10两条磁带,钻孔直径的放大量要计算。

l 全板电镀一次达到客户要求的表面铜总厚(175μm),盲孔内铜厚到达客户要求的厚度(80μm)。

l 光成像时,对第一层和第十层的底片需要特别制作,露出需电镀的孔,其余部分保护起来不电镀。

l 内层板蚀刻时蚀刻第二层和第九层的图形。而第一次和第十层仅蚀出靶位孔、柳钉孔、AOI标记孔。

3)盲孔PCB多层板层压和后续工序的制作

在埋孔pcb芯板和盲孔pcb芯板制作完成后,就进入到层压及其以后的工序制作了。工艺流程是:层压→ 铣边框 →打靶机钻出定位孔→ 钻孔→ 化学沉铜 →全板电镀→ 光成像 图形电镀→ 蚀刻→ QC→ 阻焊→ 字符 →热风整平 → V -CUT→ 铣外形→ 电性能测试 →耐压测试→ 终检→ 包装出货。

说明:

l 层压,需要使用真空层压机。因为每层铜箔很厚,半固化片宜用高含胶量的,每层至少要放4张以上板固化片。控制升温速度,注意控制流胶量,层压后板四周应有多余的流胶。建议叠层时使用柳钉尺寸6.0×5.5mm×3.175mm,尽量多加柳钉以防尽压时层滑移。

层压后应铣去多余的毛糙周边

l 按传统工艺钻出十层板的PTH孔。钻孔直径基于PTH孔内铜厚(80μm)需考虑放大量,

全班电镀过程。第一次和第十层应镀到客户所需要的表铜厚度(175μm)和孔内铜厚度(80μm),镀后应作微切检测孔内和表铜的实际厚度,使用脉冲电镀或低电流长周期做全板镀。

l 图形转移,要求成品板线宽为0.35MM,底片线宽必须放大到至少0.50MM,因为铜线路层厚度很厚。具体放大数据由各大实践结果而作决定。

图形电镀目的是镀锡,作为蚀刻的抗蚀层,

l 碱性蚀刻,蚀刻后测线宽、间距。蚀刻后此板若有气泡、白斑,则被判报废。

l 印阻焊,也是制作这类多层板的最大难题之一。线路铜厚,若加上电镀铜厚不均匀,板周边和中间铜厚差别大,会造成印阻焊十分的困难。可考虑晒不止一个网版,印多次油墨可得到均匀漂亮的绿色外观。测试表明,线路上和线拐角的阻焊厚度≧8μm,而基材阻焊厚度至少达到170μm.

l 热风整平孔拐角的Pb-Sn厚为1μm~3μm,而孔内最厚约为25μm.

l 铣外形,同传统工艺,外形尺寸公差要求加减0.10mm。

l 成品板除做通端测试外,还应做的高压1500VDC的测试

l 翘曲度按0.7%验收。

以上是金瑞欣特种电路工程师傅讲述的盲孔pcb制作工艺途径, 细微之处可见复杂和难度。更多盲孔pcbz制作的可以咨询金瑞欣。金瑞欣是专业的深圳电路板厂家,专业提供盲孔电路板,高密度电路板,高频板等。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询