化学镀低温共烧氮化铝陶瓷基板BGA焊盘制作的重要意义

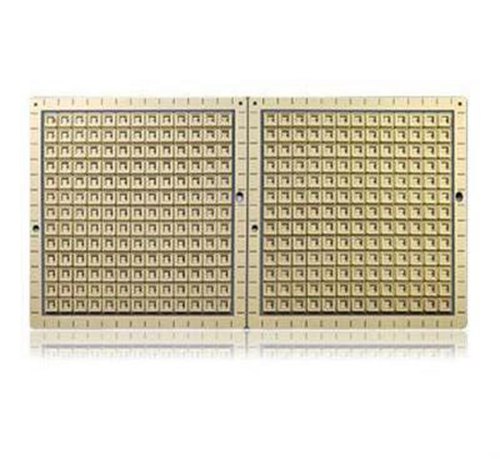

低温共烧氮化铝陶瓷基板化学镀铜后可以实现高度集成化,LTCC基板经过BGA焊盘制作工艺,可以实现更好的耐焊性,更加接近军标产品。低温共烧陶瓷基板经过LTCC技术后可以布线密度更高,更具备优良的高频性能,可实现高速传输以及宽通带的优点。同时,可以通过布置散热通孔和内置微通道实现高散热,现已广泛应用于微波通信、航空和航天等领域。

一,氮化铝低温共烧陶瓷基板,可以实现良好的BGA封装和可焊接涂层。

主流的LTCC材料体系的可焊接涂层均存在可焊性和耐焊性较差的问题,无法适应

BGA封装的需求。

LTCC基板与其他器件主要通过金丝、金带级联集成。近年来,随着产品形态的变化,对集成密度的要求越来越高,为了适应该变化,LTCC基板采用球栅阵列封装(BGA)的方式与PCB或其他陶瓷基板进行封装是一个较好的解决方式。BGA最大的特点就是采用焊球作为引脚,这不仅提高了封装密度,同时由于信号传输路径减少,也提高了封装性能[1]。要在LTCC基板上实现良好的BGA封装,这就需要在LTCC基板上实现良好的可焊接涂层。

二,氮化铝陶瓷基板经过化学镀镍钯金技术,可有效改善LTCC表面镀层,具有以下优点;

1)氮化铝陶瓷基板 LTCC制造成本降低

为了实现良好的组装性能及可靠性,LTCC基板主要采用金作为内层或表层材料,成本较高,采用化学镀技术的LTCC基板可使用全银体系加工,较传统工艺LTCC基板的制作成本可下降30%~50%。

2)组装兼容性好

化学镀镍钯金层化学稳定性好,可兼容丝焊、带焊、导电胶粘接、锡铅焊接、金锡焊接、锡银铜焊接等多种组装方式,具有“万能”涂层的美誉。

3)加工工艺较简单

化学镀工艺设备较简单,由于镀层主要是通过自催化的方式生成,加工过程中不需要设计辅助加工线条,可以极好地适应氮化铝陶瓷LTCC基板复杂的表面图形的加工。

LTCC技术也叫低温共烧技术,具备较强的应用优势

(1)易于实现更多布线层数,提高组装密度;

(2)易于内埋置元器件,提高组装密度,实现多功能;

(3)便于基板烧成前对每一层布线和互连通孔进行质量检查,有利于提高多层基板的成品率和质量,缩短生产周期,降低成本:

(4)具有良好的高频特性和高速传输特性;

(5)易于形成多种结构的空腔,从而可实现性能优良的多功能微波MCM;

(6)与薄膜多层布线技术具有良好的兼容性,二者结合可实现更高组装密度和更好性能的混合多层基板和混合型多芯片组件(MCM-C/D);

(7)易于实现多层布线与封装一体化结构,进一步减小体积和重量,提高可靠性。

LTCC技术由于自身具有的独特优点,用于制作新一代移动通信中的表面组装型元器件,将显现出巨大的优越性。氮化铝陶瓷基板低温共烧工艺制作不仅依赖精湛的技术,还需要LTCC有关的成型设备。目前LTCC低温共烧陶瓷制作可以用于氮化铝陶瓷基板多层加工,整体造价虽然要高,但是其性能需要也是特定行业领域所需要的。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询