化学镀铜对厚膜敷铜陶瓷基板敷铜层的影响

摘要:

通过化学镀铜对厚膜敷铜陶瓷基板敷铜层进行致密化处理,采用SEM、XRD、导电性测试和结合力测试研究了化学镀铜对敷铜层结构和性能的影响。结果表明:基板敷铜层经化学镀铜处理后,孔洞深度明显变浅、平均孔径由10μm下降为3μm;表面铜层和中间层结合得更加紧密,敷接强度增加了143.6 N/cm2。同时,基板敷铜层的表面方阻由4.30 mΩ/□下降至3.02 mΩ/□,敷铜层的导电性能增强。

随着半导体照明(LED)的广泛应用和大功率LED的快速发展,LED的封装方式也由传统的表面贴装(SMT)方式逐渐转变为导热性能更好的板上芯片(COB)封装方式。目前,可用于LED器件COB封装的基板主要有金属芯印刷电路板、金属基复合基板和陶瓷基板等[1]。

与金属基板相比,陶瓷基板本身具有电阻率高、耐压性能好、导热性能优异、化学稳定性好、高温稳定性好、与芯片的热膨胀系数匹配等优势,特别适合LED芯片的COB集成封装[2]。目前可应用于COB封装的陶瓷基板主要包括直接敷铜陶瓷基板(DBC)、低温共烧陶瓷基板(LTCC)、薄膜陶瓷基板(DPC)和厚膜陶瓷基板。

直接敷铜原理是在Cu与陶瓷之间引入氧元素, 在1065~1083 ℃形成Cu-O共晶液,从而生成反应中间相(CuAlO2或CuAl2O4),实现Cu板与陶瓷基板的结合[3]。厚膜陶瓷基板就是通过丝网印刷的方法在陶瓷表面刷涂电子浆料,再脱脂烧结直接形成电路而制作成的LED基板[4]。

俞晓东[5]将DBC敷接原理创新性地应用于厚膜金属化工艺上,将配制的新型铜电子浆料涂刷在陶瓷基板表面,制作出新型厚膜敷铜陶瓷基板,改进后的基板热导率明显提升。这种方法可以实现陶瓷基板上精细电路的印刷,对于大功率LED的封装具有重要意义。

然而,由于厚膜敷铜陶瓷基板的制备过程需要经过高温烧结和N2-H2还原。还原过程中H2和CuO发生反应,生成的水蒸气会经由基板表面排出,在敷铜层中形成网络状孔洞,降低表面敷铜层的致密性从而降低表面敷铜层的导电性能及其与陶瓷基体的敷接强度。因此,对厚膜敷铜陶瓷基板表面敷铜层进行致密化处理是提高敷铜层导电性能和敷接强度的重要环节。

化学镀铜是电路板制造中的一种重要工艺,通常也叫沉铜或孔化(PTH),是一种自身催化性氧化还原反应。通常应用于有机基体的金属化和印刷线路板(PCB)表面导电线路的沉积,在电子工业中发挥着重要的作用[6]。

以次亚磷酸钠为还原剂的化学镀铜由于具有操作简单、对环境污染小、镀液稳定性能高[7,8]、镀层质量优异和反应温和有利于深孔镀等优点,近年来受到人们越来越多的关注。

目前,对以次亚磷酸钠为还原剂的化学镀铜的研究,主要集中在以下三个方面:开发不同的添加剂以提高镀层性能[9];实现不同有机聚合物基体的金属化[6];实现PCB基板表面复杂电路沉铜,以完成双面或多层印制板层间导线的联通[10]。

然而,利用其优异的深孔镀能力,将其作为一种后处理工艺,实现厚膜敷铜陶瓷基板敷铜层的致密化的研究鲜有文献报道。

笔者以次亚磷酸钠为还原剂,采用化学镀铜方法在厚膜敷铜陶瓷基板上进行后处理,探究了厚膜敷铜陶瓷基板敷铜层化学镀铜的致密化过程,同时对施镀后敷铜层的结构和性能也进行了研究分析。

一,实验方法

选用以次亚磷酸钠为还原剂的碱性镀液体系对厚膜敷铜陶瓷基板的敷铜层进行化学镀铜致密化处理。镀液组成为:CuSO4·5H2O (10 g/L)、次亚磷酸钠(30~60 g/L)、硫酸镍(0.4~1.6 g/L)、柠檬酸钠(20g/L)、硼酸(30 g/L)、聚乙二醇(0~300 mg/L)、亚铁氰化钾(0~15 mg/L)。镀液采用化学纯试剂和去离子水配制,镀铜过程中镀液温度范围为30~90 ℃。

由于化学镀铜的反应复杂,各个因素之间相互影响,最终化学镀铜工艺参数根据5因素4水平的正交实验确定: ρ(NiSO4)=1.2 g/L , ρ(PEG)=200 mg/L , ρ(K4Fe(CN)6)=0,次亚磷酸钠60 g/L,温度为50 ℃。

实验样品为经单面厚膜敷铜工艺制备的18mm×18 mm的厚膜敷铜氧化铝(质量分数96%)陶瓷基板。进行化学施镀之前,需对样品进行镀前处理。处理过程为:酒精超声清洗→水洗→碱性除油→水洗 →粗化→水洗→敏化→水洗。将处理之后的厚膜敷铜陶瓷基板样品浸入到钯活化液中活化10 min,用蒸馏水进行冲洗后浸入镀液中化学施镀35 min。

用TG328A分析天平测试化学镀铜前后厚膜敷铜陶瓷基板的质量,确定敷铜层质量的变化;用SAT-2A探针测试化学镀铜前后厚膜敷铜陶瓷基板表面敷铜层的表面方阻,确定敷铜层导电性能的变化。

采用Bruker AXS D8-Advance X射线衍射仪对镀层结构进行测定,Cu靶,测试波长为0.154 18 nm, 管电压为40 k V,管电流为30 m A,扫描速度为10°/min。

采用日立公司的SU8010型场发射扫描电子显微镜对镀层表面形貌进行观察,加速电压为20 k V。

二,结果与讨论

2.1 化学镀铜对厚膜敷铜陶瓷基板敷铜层结构的影响

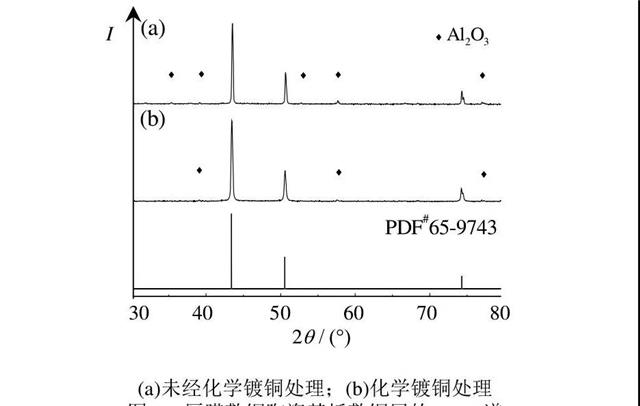

通过化学镀铜在单面敷铜的陶瓷基板敷铜面成功实现铜膜沉积,而在基板未敷铜的陶瓷面没有形成镀铜层沉积。对化学施镀前后试样的敷铜层进行XRD分析,测试结果如图1所示。

图1厚膜敷铜陶瓷基板敷铜层的XRD谱

Fig.1 XRD patterns of copper film on thick film ceramic substrate coated copper

由图可见,化学镀铜处理前和处理后的厚膜敷铜陶瓷基板敷铜层中均有Cu相和Al2O3相存在,但施镀后试样敷铜层中Al2O3相的衍射峰强度明显低于施镀前。这说明化学镀铜时生成的铜颗粒覆盖在了试样表面未实现金属化的位置,实现了化学镀铜的沉积。而且,对比化学镀铜处理前后试样敷铜层中Cu相的衍射峰强度,可见其变化并不大,说明化学镀铜层不存在明显的择优取向现象。

通过分析还发现样品敷铜层的XRD谱中没有出现Cu2O、Ni和P的衍射峰,说明它们在敷铜层中的含量很少。

2.2 化学镀铜对厚膜敷铜陶瓷基板敷铜层形貌的影响

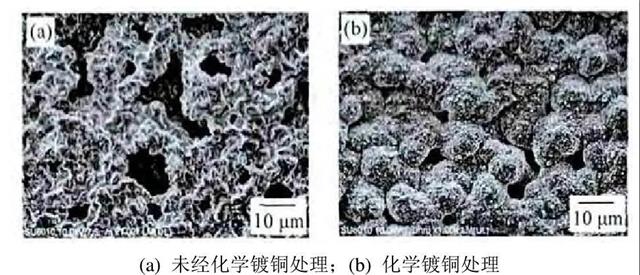

图2所示为未经过化学镀铜处理(a)和经过化学镀铜处理(b)的厚膜敷铜陶瓷基板的表面敷铜层的微观形貌观察结果。

由图2(a)可见,未经过化学镀铜处理的厚膜敷铜陶瓷基板表面敷铜层结构疏松,表面随机分布着大量孔洞,孔洞的平均孔径在10 μm左右,甚至出现少许20 μm左右的大孔且孔洞的深度较大,整个表面呈现网孔结构。

厚膜敷铜陶瓷基板经过化学镀铜处理后,表面敷铜层形貌发生了明显变化,如图2(b)所示:大量的铜颗粒在敷铜层表面沉积;大量铜颗粒在表面的聚集,特别是在孔洞处聚集使敷铜层表面的孔洞明显减小甚至消失。化学镀铜后敷铜层的平均孔径下降至3 μm且孔洞的深度明显变浅,网孔结构完全消失,敷铜层的致密性大大增加。

图2厚膜敷铜陶瓷基板敷铜层的SEM照片

Fig.2 SEM images of copper film on thick film ceramic substrate coated copper

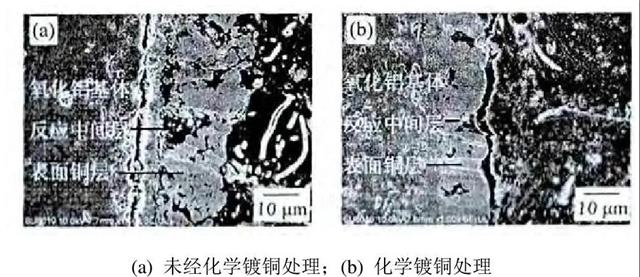

图3所示为未经化学镀铜处理(a)和经过化学镀铜处理(b)的厚膜敷铜陶瓷基板的断面微观形貌观察结果。

由图3(a)可见,未经过化学镀铜处理的敷铜陶瓷基板表面敷铜层和反应中间层之间存在很多的空隙,表面铜层非常疏松且呈现不连续的孤立岛状。

经化学镀铜处理之后,厚膜敷铜陶瓷基板的表面敷铜层和中间层之间的空隙几乎消失,表面敷铜层的孔洞显著减少呈现均匀连续的膜状,致密性明显增加,如图3(b)所示。

图3厚膜敷铜陶瓷基板断面的SEM照片

Fig.3 SEM images of the cross-section of thick film ceramic substrate coated copper

2.3 厚膜敷铜陶瓷基板敷铜层致密化过程

在化学镀铜过程中,还原反应首先反生在催化活性较强的位置并在该位置开始铜层的沉积,然后沿初始沉积部位开始逐渐沿平面扩展,最终覆盖整个表面[11];下一层又在活性强的镀层表面开始沉积、 扩展直至覆盖整个镀层表面。

以次亚磷酸钠为还原剂的化学镀铜,镀液中还原剂被氧化并释放出电子还原镀液中的Cu2+和Ni2+,金属离子被还原之后以一定的速度沉积在基板的表面,其中生成的Ni可以维持反应的进行,是反应的催化剂[12];Cu2+被还原生成Cu并在厚膜敷铜陶瓷基板上聚集生长。

然而, 在陶瓷表面敷铜层活化处理时,由于毛细管作用影响,大量的Pd2+富集在孔洞处,所以在敷铜层的孔洞附近Cu2+还原反应剧烈,Cu大量形核并进入表面敷铜层的孔洞内部,随着反应的进行逐渐沉积,使孔洞深度逐渐变浅,孔径逐渐变小。在敷铜层的其他位置,活化点相对较少,反应的速率则小得多, 还原铜颗粒沉积的速率也较小。

因此,对厚膜敷铜陶瓷基板表面进行化学镀铜处理时,通过Pd2+的选择性活化,可以实现铜颗粒在敷铜层孔洞的优先沉积,从而实现敷铜层的致密化。

2.4 化学镀铜处理对厚膜敷铜陶瓷基板金属化层敷接强度的影响

采用厚膜工艺在氧化铝陶瓷基板表面实现金属化,厚膜浆料中的活性氧化物将会与陶瓷基板形成一层反应中间层,从而实现金属化层与陶瓷基板的连接,如图3(a)所示。敷铜层和陶瓷基板之间的中间层的厚度、形态,对于厚膜敷铜陶瓷基板的敷接强度具有重要的影响。

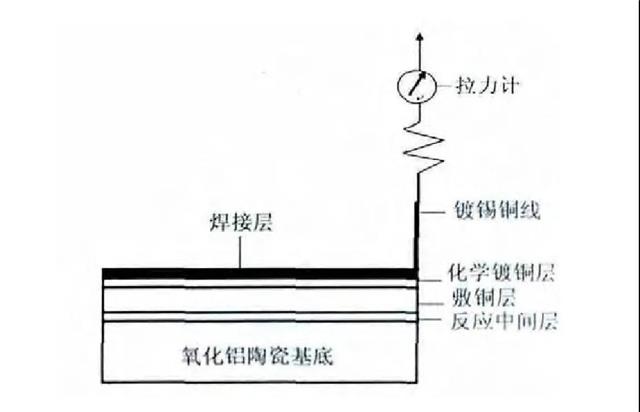

本研究采用自制实验装置对厚膜敷铜陶瓷基板的敷接强度进行测试,实验装置如图4所示。

图4厚膜敷铜陶瓷基板的敷接强度测试示意图

Fig.4 Diagram of adhesion strength testing of thick film ceramic substrate coated copper

实验结果表明敷铜层与陶瓷基板的剥落多数发生在中间层和敷铜层之间,厚膜敷铜陶瓷基板的敷接强度主要取决于反应中间层和敷铜层之间的结合力大小。厚膜敷铜陶瓷基板未进行化学镀铜处理之前,其中间层和敷铜层之间存在许多形态各异的凸起、凹陷以及孔隙等缺陷,如图3(a)所示。

因此,厚膜敷铜陶瓷基板的敷接强度很低,只有64.4 N/cm2。经化学镀铜处理后,中间层和敷铜层之间结合紧密, 缺陷几乎全部消失,如图3(b)所示。化学镀铜生成的铜颗粒进入敷铜层中的孔隙,并在敷铜层与中间层之间的界面处沉积,消除了敷铜层与中间层之间的缺陷。而且,铜颗粒通过与中间层产生机械咬合、 锁扣结构,大大增加了敷铜层和中间层的结合力, 从而有效提高了厚膜敷铜陶瓷基板的敷接强度。测试结果表明经化学镀铜处理后的厚膜敷铜陶瓷基板的敷接强度为208 N/cm2,增加了143.6 N/cm2。

2.5 化学镀铜对厚膜敷铜陶瓷基板金属化层导电性能的影响

导体的致密度越高,电子在电场作用下定向移动的阻力越小,导电性越好;导体的厚度越大,单位时间通过的电子越多,导电性越好;所以基板表面铜层厚度的增加和孔隙率的减小对提高基板的导电性非常重要。

经过化学镀铜处理后,厚膜敷铜陶瓷基板的表面铜层厚度增加;同时化学镀铜反应生成的细小铜颗粒填补了敷铜层中的孔洞等缺陷,增加了敷铜层的致密性,两者共同作用的结果是敷铜层的表面方块电阻下降。然而,由于Cu2+本身活性较差,镀液中必须加入Ni2+,其还原后生成的Ni加上副反应的产物P和未完全还原的产物Cu2O等,这些低电导率的杂质进入镀层将会导致敷铜层的表面电阻增加[13]。

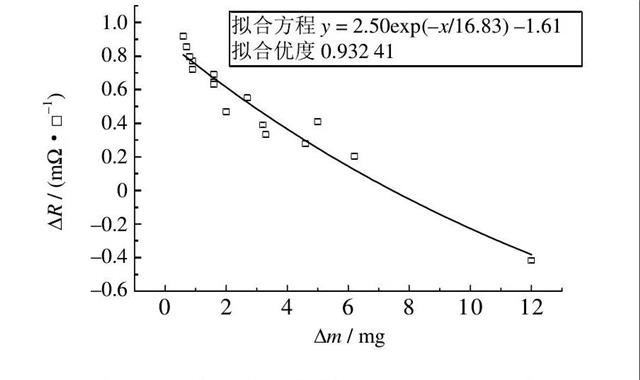

图5为厚膜敷铜陶瓷基板质量增加和表面方块电阻变化的关系图,横坐标表示厚膜敷铜陶瓷基板经化学镀铜处理后的质量增加量(Dm),纵坐标表示相同条件下基板表面铜层的方块电阻增加量(DR)。如图5所示,随着化学镀铜层质量的增加,敷铜层的方块电阻增加量呈现下降趋势,而且根据拟合函数求得,当镀层质量增加量小于7.47 mg时,基板敷铜层的方块电阻变大;当质量增加超过7.47 mg时,基板敷铜层的方块电阻减小。

化学镀铜处理后质量增加量较小时,化学镀铜处理对敷铜层的致密性和厚度增加贡献不大,不足以抵消杂质对敷铜层表面电阻的增加作用, 所以相比未进行处理的试样,表面电阻变大;当化学镀铜层质量增加较大时,敷铜层致密性和厚度增加对表面电阻降低的贡献远大于杂质元素对表面电阻的增加作用,故表面电阻下降比较明显。经最优镀液成分处理的化学镀铜层质量增加最大处,敷铜层的表面方阻由4.30 m?/□下降至3.02 m?/□,变化值为1.28 m?/□。

图5化学镀铜质量增加值和电阻增加值的关系图

Fig.5 The relationship between mass addition and resistance addition by electroless copper plating

三,结论

以次亚磷酸钠为还原剂的化学镀铜可以实现厚膜敷铜陶瓷基板的致密化并获得微观上较为平整的铜镀膜;铜镀层呈面心立方结构,没有明显的晶面取向且镀层中含Ni、P等杂质元素极少;另外,对厚膜敷铜陶瓷基板金属化层表面进行化学施镀可以明显增加基板的敷接强度;降低敷铜层的方块电阻, 增加敷铜层的导电性。

来源:《电子元件与材料》,2014,33(02),39-42

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询