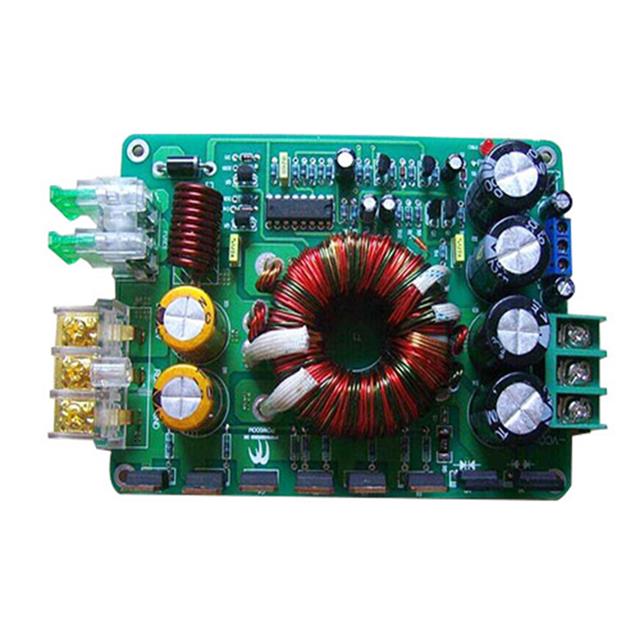

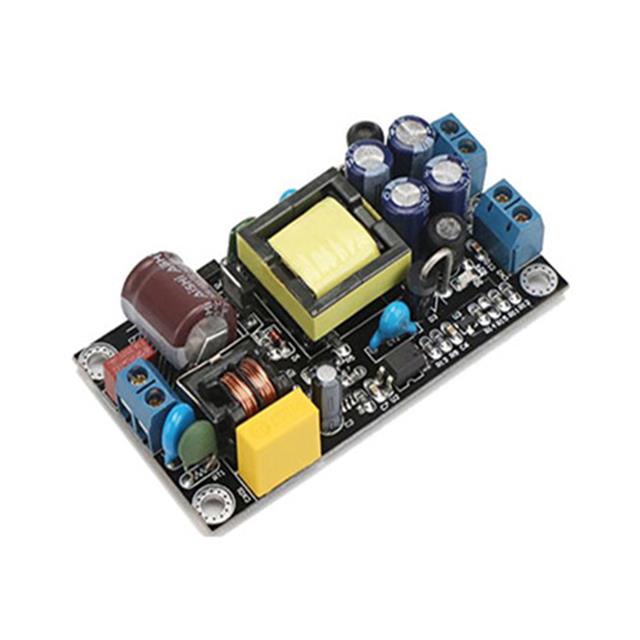

PCBA是Printed Circuit Board Assembly的简称, 即PCB +元件组装。贴片和焊接在PCBA中是核心的环节,pcba加工流程、焊接要求以及注意事项都是什么?今天小编详细阐述一下:

一,PCBA 贴片加工工艺是什么?

1.根据客户Gerber文件及BOM单,制作SMT生产的工艺文件,生成SMT坐标文件

2.盘点全部生产物料是否备齐,制作齐套单,并确认生产的PMC计划

3.进行SMT编程,并制作首板进行核对,确保无误

4.根据SMT工艺,制作激光钢网

5.进行锡膏印刷,确保印刷后的锡膏均匀、厚度良好、保持一致性

6.通过SMT贴片机,将元器件贴装到电路板上,必要时进行在线AOI自动光学检测

7.设置完美的回流焊炉温曲线,让电路板流经回流焊,锡膏从膏状、液态向固态转化,冷却后即可实现良好焊接

8.经过必要的IPQC中检

9.DIP插件工艺将插件物料穿过电路板,然后流经波峰焊进行焊接

10.必要的炉后工艺,比如剪脚、后焊、板面清洗等

11.QA进行全面检测,确保品质OK

二,pcba焊接要求都有哪些?

1、插装元件在焊接面引脚高度1.5~2.0mm。贴片元件应平贴板面,焊点光滑无毛刺、略呈弧状,焊锡应超过焊端高度的2/3,但不应超过焊端高度。少锡、焊点呈球状或焊锡覆盖贴片均为不良;

2、焊点高度:焊锡爬附引脚高度单面板不小于1mm,双面板不小于0.5mm且需透锡。

3、焊点形状:呈圆锥状且布满整个焊盘。

4、焊点表面:光滑、明亮,无黑斑、助焊剂等杂物,无尖刺、凹坑、气孔、露铜等缺陷。

5、焊点强度:与焊盘及引脚充分润湿,无虚焊、假焊。

6、焊点截面:元件剪脚尽可能不剪到焊锡部分,在引脚与焊锡的接触面上无裂锡现象。在截面处无尖刺、倒钩。

7、针座焊接:针座要求底部贴板插装,且位置端正,方向正确,针座焊接后,底部浮高不超过0.5mm,座体歪斜不超出丝印框。成排的针座还应保持整齐,不允许前后错位或高低不平。

三,pcba加工注意事项

l 运输:为防止PCBA损坏,在运输时应使用如下包装:

1、盛放容器:防静电周转箱。

2、隔离材料:防静电珍珠棉。

3、放置间距:PCB板与板之间、PCB板与箱体之间有大于10mm的距离。

4、放置高度:距周转箱顶面有大于50mm的空间,保证周转箱叠放时不要压到电源,特别是有线材的电源。

l PCBA加工洗板要求:板面应洁净,无锡珠、元件引脚、污渍。特别是插件面的焊点处,应看不到任何焊接留下的污物。洗板时应对以下器件加以防护:线材、连接端子、继电器、开关、聚脂电容等易腐蚀器件,且继电器严禁用超声波清洗。

l 所有元器件安装完成后不允超出PCB板边缘。

l PCBA加工过炉时,由于插件元件的引脚受到锡流的冲刷,部分插件元件过

炉焊接后会存在倾斜,导致元件本体超出丝印框,因此要求锡炉后的补焊人员对其进行适当修正。

1、卧式浮高功率电阻可扶正1次,扶正角度不限。

2、元件引脚直径大于1.2mm的卧式浮高二极管(如DO-201AD封装的二极管)或其他元件,可扶正1次,扶正角度小于45°。

3、立式电阻、立式二极管、陶瓷电容、立式保险管、压敏电阻、热敏电阻、半导体(TO-220、TO-92、TO-247封装),元件本体底部浮高大于1mm的可扶正1次,扶正角度小于45°;如果元件本体底部浮高小于1mm的,须用烙铁将焊点熔化后进行扶正,或更换新器件。

4、PCBA加工中,电解电容、锰铜丝、带骨架或环氧板底座的电感、变压器,原则上不允许扶正,要求一次焊好,如有倾斜则要求用烙铁将焊点熔化后进行扶正,或更换新器件。

以上是小编讲述的pcba的加工、焊接制作有要求,以及对pcba加工和洗板有要求的阐述。更多pcba加工的问题可以咨询金瑞欣特种电路。金瑞欣提供pcba一站式加工,有着十多年行业经验,品质有保障。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询