对学电子的人来说,在电路板上设置测试点(test point)是最正常不过的事了,但是对学机械的人来说,测试点是什么?

可能都还有点一头雾水了当年小编第一次进PCBA加工厂工作,当制程工程师的时候,还为了这个测验点问过好多人才了解它。基本上设置测验点的目的是为了测验电路板上的零组件有没有符合规格以及焊性,比如说想查看一颗电路板上的电阻有没有问题,最简单的方法就是拿万用电表量测其两端就可以知道了。

但是在大量生产的工厂里没有办法让你用电表渐渐去量测每一片板子上的每一颗电阻、电容、电感、甚至是IC的电路是否正确,所以就有了所谓的ICT(In-Circuit-Test)自动化测验机台的出现,它运用多根探针(一般称之为「针床(Bed-Of-Nails)」治具)一起接触板子上所有需要被量测的零件线路,然后经由程控以序列为主, 并列为辅的方式循序量测这些电子零件的特性,一般这样测验一般板子的所有零件只需要1~2分钟左右的时刻可以完成,视电路板上的零件多寡而定,零件越多时刻越长

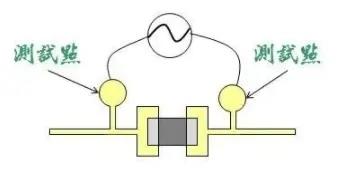

但是,如果让这些探针直接接触到板子上面的电子零件或是其焊脚,很有可能会压毁一些电子零件,反而拔苗助长,所以聪明的工程师就发明晰「测验点」,在零件的两端额外引出一对圆形的小点,上面没有防焊(mask),能够让测验用的探针接触到这些小点,而不必直接接触到那些被量测的电子零件。

早期在电路板上面还都是传统插件(DIP)的年代,的确会拿零件的焊脚来当作测验点来用,由于传统零件的焊脚够健壮,不怕针扎,但是常常会有探针接触不良的误判情形发生,由于一般的电子零件经过波峰焊(wave soldering)或是SMT吃锡之后,在其焊锡的表面通常都会构成一层锡膏助焊剂的残留薄膜,这层薄膜的阻抗非常高, 常常会造成探针的接触不良,所以当时常常可见产线的测验作业员,常常拿着空气喷枪拼命的吹,或是拿酒精擦洗这些需要测验的位置。

其实,通过波峰焊的测验点也会有探针触摸不良的问题。后来SMT盛行之后,测验误判的景象就得到了很大的改善,测验点的应用也被大大地赋予重任,因为SMT的零件一般很软弱,无法承受测验探针的直接触摸压力,运用测验点就能够不用让探针直接触摸到零件及其焊脚,不但维护零件不受损伤,也直接大大地提升测验的牢靠度,因为误判的景象变少了。

不过,跟着科技的演进,电路板的尺寸也越来越小,小小地电路板上面光要挤下这么多的电子零件都已经有些费劲了,所以测验点占用电路板空间的问题,经常在设计端与制造端之间拔河,不过这个议题等今后有机会再来谈。测验点的外观一般是圆形,因为探针也是圆形,比较好生产,也比较简单让相邻探针靠得近一点,这样才能够增加针床的植针密度。

运用针床来做电路测验会有一些组织上的先天上约束,比如说:探针的最小直径有一定极限,太小直径的针简单折断毁损。

针间间隔也有一定约束,因为每一根针都要从一个孔出来,而且每根针的后端都还要再焊接一条扁平电缆,如果相邻的孔太小,除了针与针之间会有触摸短路的问题,扁平电缆的干与也是一大问题。

某些高零件的旁边无法植针。如果探针间隔高零件太近就会有磕碰高零件形成损伤的危险,别的因为零件较高,一般还要在测验治具针床座上开孔避开,也直接形成无法植针。电路板上越来越难容纳的下一切零件的测验点。

因为板子越来越小,测验点多寡的存废屡次被拿出来评论,现在已经有了一些减少测验点的办法呈现,如 Net test、Test Jet、Boundary Scan、JTAG等;也有其它的测验办法想要替代本来的针床测验,如AOI、X-Ray,但现在每个测验好像都还无法100%替代ICT。

关于ICT的植针才能应该要问询合作的治具厂商,也便是测验点的最小直径及相邻测验点的最小间隔,一般多会有一个期望的最小值与才能能够达到的最小值,但有规划的厂商会要求最小测验点与最小测验点间间隔不能够超越多少点,否则治具还简单毁损。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询