随着用于半导体制造的光刻系统变得越来越复杂,组件供应商需要能够提供最高质量的产品以满足芯片生产当前和未来的需求。基于深度内部研发,由高性能S提高芯片质量。

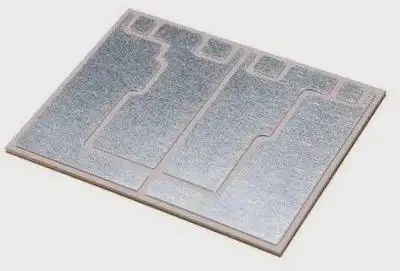

由碳化硅和特定数量的金属硅制成的SiSiC(硅渗透碳化硅)板,它们构成了静电吸盘的基础。这些晶圆卡盘用于芯片生产的半导体机械中,以在机器中精确定位硅晶圆,利用静电场在真空条件下夹持晶圆。碳化硅作为最硬的陶瓷材料,不仅提供了实现这一过程所需的刚度和绝对平坦度,而且还提供了出iSiC制成,作为轻质碳化硅陶瓷基板,实现了材料特性的最佳平衡,有助于色的导热性以及热冲击、耐磨性和耐腐蚀性。

一、在半导体机械中最佳使用的材料成分关键

在生产这些板时,平衡对高度均匀和精炼材料的需求,同时保持尽可能高的导电性是一个挑战。该材料尽可能均匀,这意味着导电游离子硅部分尽可能均匀地分布在微结构中,同时保持最佳导电性。

这使得碳化硅表面的高精度微结构化成为可能,并最终更准确地处理硅晶片,这对芯片质量和可获得的芯片结构有直接影响。

二、最新制造工艺的元器件匹配需求

光刻是利用光在硅片上印刷微小的图案,是大规模生产计算机芯片的基本步骤,新一代光刻机现在处于物理可能性的最前沿。

作为一个小而重要的组件,碳化硅陶瓷基板被纳入计算机芯片制造商使用的高度先进的EUV(极紫外)光刻系统之前经过了精加工工艺,这使得存储芯片上的硅特征尺寸缩小到几纳米,并且未来的处理器,以满足由5G、loT或自动驾驶应用驱动的不断增长的需求。

有些客户在碳化硅陶瓷基板上执行这种添加定制图案的精加工工艺,鉴于全球半导体制造设备市场的预期增长已经体现在安装的 EUV光刻系统数量不断增加,因此半导体行业供应商可以从使用高质量基础材料来提高效率和生产力中受益。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询