AIN多层陶瓷基板如何实现一体化封装

多层陶瓷基板凭借其灵活布线、三维集成等优势广泛应用于航空航天、卫星通讯等射频领域。为了实现电子整机向高密度,小型化,轻量化的方向发展,越来越多的电路组件使用多层陶瓷基板封装一体化封装技术(integrated substrate package,ISP)以实现模块化和器件化。AIN多层陶瓷基板是如何实现一体化封装的呢?

一,为何要实现一体化封装技术

AlN多层陶瓷相比较于低温共烧陶瓷和Al2O3共烧陶瓷来说,其导热系数高,热膨胀系数与Si更接近。伴随着电子设备的集成度大幅提高,电路中单位面积所散发的热量不断增大,系统对散热要求也越来越高。

二,了解一下AlN一体化封装工艺结构

1、AlN陶瓷基板制备流程

ALN多层陶瓷基板的制备流程与传统低温共烧陶瓷工艺流程基本一致,由于材料体系和成分的差别,个别工艺略有不同。本试验陶瓷材料采用厚度为0.13mm的高纯氮化铝膜带,通孔金属化浆料和印刷浆料均选择高温烧结钨浆,其中排胶过程需要在氮气环境中进行排胶;而烧结过程中则引入助烧剂以提高材料密度和热导率,一般AlN烧结需要在还原气氛下进行;排胶和烧结是AlN多层陶瓷基板制备流程中的关键工序,影响着基板的翘曲、开裂等,直接决定了多层板的性能和质量。陶瓷基板表面共烧的钨浆无法直接进行焊接、键合且极易氧化,需要在表层进行化镀镍钯金进行后续装配。

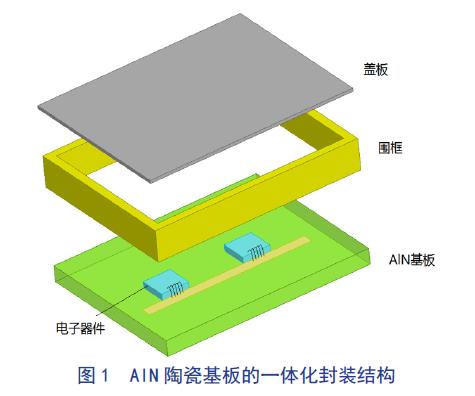

2,AlN陶瓷基板一体化封装结构

AlN多层陶瓷基板的一体化封装主要由以下几部分组成:AlN多层陶瓷基板,围框和盖板,具体结构如图1所示。

围框一般采用焊接温度较高的焊料与基板焊接,对于整体结构而言,围框材质的热膨胀系数需要与基板热膨胀系数接近,以防在焊接时热应力失配造成产品开裂。盖板与围框多采用平行缝焊的方式进行气密封装。

三,AlN一体化封装工艺路径

1、一体化封装材料

2、围框焊接及测试

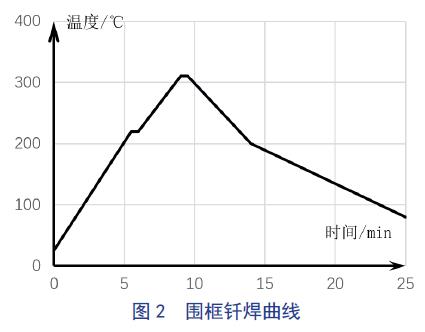

框体采用钎焊方式与多层陶瓷基板形成封装管壳,由于一体化管壳内部器件使用锡铅(熔点183℃)焊接,为了拉开温度梯度,不影响后续装配,本次试验采用Au80Sn20(熔点280℃)焊料作为围框焊接焊料。考虑到整体结构的热应力匹配,框体材料选择与AlN陶瓷基板热膨胀系数较为接近的可伐(Kovar)材料。将围框、Au80Sn20焊料、AlN多层陶瓷基板以及配套的焊接工装夹具放入真空共晶炉进行框体焊接。

钎焊曲线如图2所示,主要分为快速升温、保温、升温、钎焊和降温五个阶段,一个焊接周期持续约25min左右。快速升温是由室温快速升到220℃,该阶段升温速率约为40~50℃/min,然后在220℃下保温0.5min。后续温度由220℃缓慢上升至焊接温度310℃,此阶段升温速率约20~30℃/min。钎焊是在焊接温度下保持0.5min,焊接完成后进行降温处理。

3、气密封焊及测试

一般对于金属的气密性封装通常有平行缝焊、激光缝焊和钎焊等几种封装方式,该产品结合自身工艺条件以及结构选择平行缝焊作为盖板的气密封装方式。

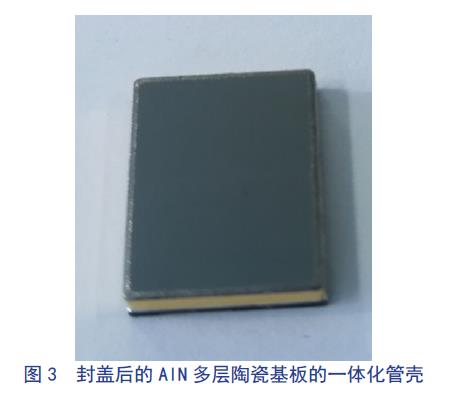

平行缝焊是通过连续电流脉冲产生的热能集中在电极锥面与盖板的两个接触点上,极高的热能密度使这两处盖板与壳体的局部金属体(柯伐合金)及其镀层迅速加热至约1500℃而熔合在一起。随着电极在盖板上的滚动和持续电流脉冲的供给,在各接触点区域形成部分重叠的熔斑,从而在盖板的边沿上得到连续致密鳞状的焊缝,图3为封盖后的AlN多层陶瓷基板的一体化管壳。

气密后的一体化管壳需要进行相关的密封测试。根据GJB548B-2005(微电子器件试验方法和程序)中1014.2密封测试A1条件固定方法进行测试。该管壳内腔体积小于0.05cm3,使用压氦平台对密封管壳加压到517KPa,保压2h后氦质谱检漏仪测得其漏率为2.3×10-9(Pa?m3)/s,远小于规定中的拒收极限值5×10-9(Pa?m3)/s。后续将管壳按照试验条件C1进行相关粗检漏发现管壳无气泡冒出,表明AlN多层陶瓷基板一体化管壳密封性满足要求。

总结:AlN多层陶瓷基板既具备传统多层陶瓷基板三维集成的优势,同时又具备优越的散热性能,既可以对电路热量进行快速耗散又可以有效提升封装密度同时还可匹配半导体材料的热膨胀系数。因此基于AlN多层陶瓷基板一体化封装是超大功率模块、大规模集成电路的理想封装形式。本文提出的一体化封装是将化镀后的氮化铝多层基板与围框经过钎焊形成管壳,最后利用平行封焊进行气密封装,经相关测试满足使用要求。该一体化结构合理,工艺成熟度高,气密性好,具有广阔的应用前景。

参考资料:文章参考来源:AlN多层陶瓷基板一体化封装 秦超,张伟,李富国,王颖麟 电子元器件与信息技术 Vol.5 No.3 Mar. 2021

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询