半导体用陶瓷绝缘基板成型方法研究

陶瓷材料是半导体器件,特别是大功率半导体器件绝缘基板的重要材料体系。随着半导体器件向大功率化、高频化的不断发展,对陶瓷绝缘基片的导热性和力学性能都提出了更高的要求。成型是陶瓷基板的制备过程的关键环节,也是陶瓷基板制备的难点。

本文介绍了流延成型、凝胶注模成型和新型3D打印成型等几种基板成型方法,分析了不同成型方法的特点、优势及技术难点。介绍了了近年来国内外陶瓷基板成型的研究现状,并对其未来发展及应用进行了展望。

近年来,半导体器件沿着大功率化、高频化、集成化的方向迅猛发展。半导体器件工作产生的热量是引起半导体器件失效的关键因素,而绝缘基板的导热性是影响整体半导体器件散热的关键。相比于传统的树脂基片材料,陶瓷材料具有更优异的导热性及力学性能,并具有高熔点、高硬度、高耐磨性、耐氧化等优点,是高端半导体器件,特别是大功率半导体器件基片用最佳材料。

在实际应用中陶瓷基板的平整度、表面粗糙度、尺寸稳定性等是影响基板后续制备覆铜、刻蚀电路的关键因素,这对基板成型工艺提出了很高的要求。此外,陶瓷基板属于量大面广的半导体基础核心部件,其制造成本直接影响了其应用及市场竞争力,这也对成型方法提出了生产成本低、效率高的要求。由此可见,选择合适的成型方法,是陶瓷基板质量及成本控制的关键。

本文详细介绍了目前陶瓷基板成型常用的流延成型、凝胶注模成型及新兴的3D打印成型等工艺的研究进展,在总结几种方法提点的基础上,对陶瓷基板成型的未来发展及应用进行了展望。

一,陶瓷基板制备工艺流程

作为承载半导体芯片及其相互联线的关键部件,陶瓷绝缘基板应具有以下性能:

(1)良好的绝缘性和抗电击穿能力;

(2)高的热导率:导热性直接影响半导体期间的运行状况和使用寿命;

(3)热膨胀系数与封装内其他所用材料匹配;

(4)表面光滑,厚度一致:便于在基片表面印刷电路,并确保的印刷电路的厚度均匀性;

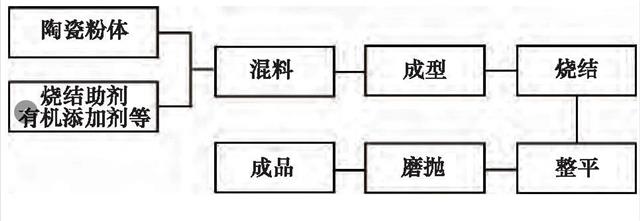

陶瓷基板的制备与其他陶瓷部件一样,其制备的包括混料、成型、烧结等基本步骤,具体如下图所示。特别地,由于陶瓷基板一般是1mm以下,甚至是0.3mm左右的超薄片体,成型和烧结都是制备的关键难点,而且烧结后还需整平、磨抛等环节。

图1 陶瓷基板制备基本工艺流程

二,陶瓷基板的流延成型

流延成型又称为刮刀成型法、带式浇筑法等,是目前薄膜或薄片状材料最重要的成型方法。该方法于1947年被首次用于生产陶瓷片状材料,并于1952年取得专利。流延成型的特点有:

(1)生产效率高,可连续操作,自动化水平高,工艺稳定,非常适合批量化生产;

(2)坯体致密度较好,弹性及韧性好;

(3)可实现坯体厚度控制;

(4)可制备多层陶瓷电子器件。

陶瓷基板流延成型的基本流程为:流延浆料调配、真空除泡、流延、排胶等。其中获得具有高固相含量并且年度适合的流延浆料是流延成型的关键。

流延成型根据溶剂种类分为非水基流延和水基流延两种类型。其中非水基流延采用乙醇、甲苯、二甲苯等作为有机溶剂,粘结剂、增塑剂等有机添加剂的溶解度更好,且溶剂易挥发,因此更容易获得质量良好的流延浆料,是流延工艺中普遍采用的溶剂体系。

在制备绝缘陶瓷基板方面,徐雷等以聚乙二醇、无水乙醇、三氯乙烯的混合溶液作为溶剂,配置流延浆料,制备氧化铝基片坯体;并通过陶瓷色料的添加,在较低的温度下烧结制备出呈色性佳及强度较好的黑色氧化铝陶瓷基板。这种黑色的氧化铝基板具有遮光性,可用于某些新式具有明显的光敏性的半导体元器件。

陈柏等采用乙醇和丁酮二元混合溶剂、非水基流延成型工艺制备氧化锆/氧化铝(ZTA)陶瓷基片,利用氧化锆的添加增强增韧氧化铝,以获得力学性能更好的基板。Gutierrez等采用磷酸三乙酯作分散剂,并通过控制粘合剂和增塑剂的总含量以及比例获得了氮化硅非水基流延坯片。

非水基是目前流延批量化生产的主流溶剂体系,然而非水基溶剂体系的甲苯、二甲苯都是强致癌物,对于人员健康和环境保护具有不利影响,且有机溶剂成本较高,这些都是亟待解决的问题,因此目前以水为溶剂的水基流延成为了研究热点。

水基流延要解决的关键问题有:

(1)水与陶瓷粉体要具有良好的表面润湿性,且与粉末不发生反应;

(2)水要与有机添加剂具有良好的相溶性;

(3)通过分散剂等的优化,获得流动性良好的流延浆料;

(4)在流延过程中,通过流延工艺的调整,水可以及时排除并不会对基板坯体造成影响。

由于水的表面张力大,溶剂的表面张力越大,粉体颗粒越难以分散。为了获得分散良好且稳定的水基流延浆料,关键是选取适合的分散剂。常用的分散剂分为无机电解质、表面活性剂、有机高聚物三类;分散机理主要有双电层的静电排斥稳定机理和高聚物大分子的空间位阻稳定机理。

范启兵等研究了PAA、D-3109、B03三种分散剂对陶瓷粉体在水基浆料中分散性及稳定性的影响,经实验发现采用B03分散剂,pH值为8的条件下可获得稳定性及分散性最好的LTCC水基流延浆料。

而白皎皎等对比了PAA和六偏磷酸钠作为水基流延分散剂的效果,二者均表现出良好的分散效果,六偏磷酸钠作为分散剂时对用量及浆料的pH值变化均不敏感,可以在更宽范围内获得稳定的浆料,比PAA更具优势。

冯翀龙等则采用聚乙酰亚胺为分散剂,获得了韧性和强度较好的水基陶瓷流延膜。

Bitterlich.B等则采用90%的Dolapix A88和10%的PC33的混合分散剂,获得了柔韧性良好的氮化硅流延生坯。Liu等[20]则采用分子量30000的PAA作为氮化硅水基流延分散剂。

一些氮化物陶瓷粉体,与水易发生水解反应,往往需要在制备浆料前对粉体颗粒进行改性。

如钟雪等采用水基流延成型法制备AlN陶瓷生带,首先采用磷酸盐对原料AlN粉末进行表面改性处理,利用AlN水解表面存在羟基基团与磷酸盐反应生成Al(H2PO4)3,在AlN表面形成Al-O-P键的致密保护层,致密保护层的存在能够阻止AlN与水的接触,进而抑制AlN的进一步水解,并且磷酸盐在水中有很好的溶解性,还有利于AlN在水中的分散,有利于进行水基流延工艺制备AlN陶瓷材料。

此外由于水的极性大,具有很强的氢键,需要选择极性与水相近的粘结剂。目前,水基流延体系较为常用的粘结剂主要有纤维素类、乙烯类和丙烯酸类乳液等几种,最常用的水基流延粘结剂是聚乙烯醇。

三,陶瓷基板的凝胶注模成型

凝胶注模成型是20世纪90年代发明的一种胶态成型工艺,目前已成为陶瓷材料湿法成型的重要方法。凝胶注模的介质一般分为水基和非水基体系,如叔丁醇等。其中水基凝胶注模具有成本低,环保等优点,缺点是干燥时,由于水的表面张力大,容易造成坯体的变形、开裂。

凝胶注模用于基板成型目前少有批量化生产的实例,但相比流延成型,凝胶注模具有以下优点::

(1)无需昂贵设备;

(2)一般为水基,用水替代甲苯、二甲苯等有毒有机溶剂,并且添加的粘结剂少,环境友好;

(3)有机添加剂少,容易烧除,排胶时间短,节能环保;

(4)灵活方便实用性强,厚度范围宽。

陈大明等采用水基凝胶注模制备了氧化铝基板,从材料组分优化、料浆配制、模具设计、坯片干燥及形变控制、烧结工艺、整平、边角料回收处理再利用等方面对水基凝胶注模制备氧化铝基板技术做了系统研究,获得了综合性能已全面达到和超过了国家标准规定指标的氧化铝陶瓷基片。

吴坚强等采用凝胶注模方法制备了大尺寸陶瓷基板,并与干压成型制备的样品进行了对比。研究表明凝胶注模成型基板样品烧结后致密度更高,组织结构更均匀,抗击穿电压等性能更好。

张占新等则利用凝胶注模成型一定厚度的氧化铝坯体,再利用凝胶注模湿坯的类似橡胶或果冻的易加工状态,切片加工成的一定厚度的氧化铝基片,简化了成型工艺。

旷峰华等分析了凝胶注模成型产生的团聚、气孔、微裂纹、夹杂等常见组织缺陷,并提出了相应的预防措施。如针对粉体在浆料中分散不均匀出现团聚的问题,可采用添加表面活性剂柠檬酸,经过球磨处理并辅助超声处理的方式将原始粉体的团聚完全打散。

凝胶注模成型的基础是依靠丙烯酰胺单体在交联剂、催化剂的作用下发生聚合形成娘凝胶网络结构,但是由于氧会阻碍丙烯酰胺单体聚合反应,因此单体聚合时与空气接触部分的陶瓷坯体干燥后表面会因为没有聚合完全而产生破皮、剥落的现象,这种现象是凝胶注模成型特有的“氧阻聚”问题。如果为了克服氧阻聚,将样品完全置于随性气氛中(氮气或氢气)或在真空中进行固化,显然工艺复杂且成本高昂。

陈大明等通过对基板凝胶注模模具设计,很好地解决了氧阻聚的问题。此外通过向浆料中添加某些水溶性高分子物质,可以帮助克服空气中氧对单体聚合的阻碍作用,避免表面疏松壳层形成及剥落现象的出现。如向凝胶注模单体溶液中加入聚乙烯醇(PVA),由于其增稠作用及高分子链与表面粉料颗粒接触产生相互作用,可以很好地消除有氧阻聚引起的坯体表面起皮、剥落现象。

李飞、张玉军等则研究发现聚乙二醇(PEG)能有效克服单体聚合的氧阻聚问题,从而消除陶瓷坯体的表面起皮现象。其机制可能是PEG与氧在凝胶固化时优先发生反应,减少了单体自由基·R-CH2·与氧发生反应的概率,从而避免了氧阻聚的发生。杨艳玲等则尝试采用不饱和聚酯树脂作为新型凝胶体系凝胶注模成型,该体系可以在室温空气环境中固化,不存在氧阻聚的问题,制备的样品没有起皮和剥落的问题。

四,陶瓷基板3D打印成型

3D打印成型技术(3Dprinting technology)最早产生于20世纪70年代末

到80年代初,是目前最受关注的技术之一。3D打印“增材制造”的加工思想,摆脱模具对传统成型的限制,在当今市场竞争日益激烈的情况下,3D打印成型可以实现频繁的产品试制及改型,相比于传统的加工方法具有不可比拟的优势。

目前已有一些国内外学者尝试使用3D打印技术制备片状陶瓷材料,如佟泽汉等采用3D打印技术制备了柔性锂离子极片。

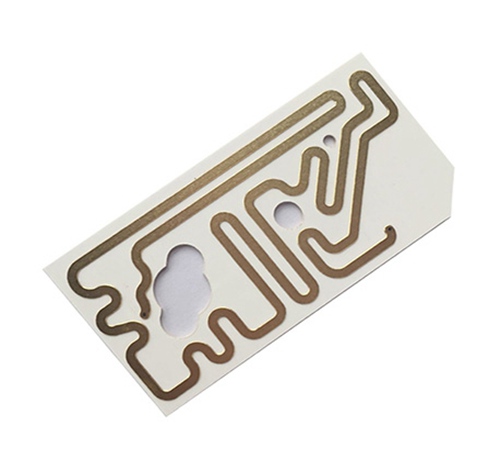

Zhang等采用3D技术制备了在金属Ti上制备了Ti-Si-N陶瓷涂层。由于3D打印技术的“逐层打印、层层叠加”基本原理,3D打印技术可以实现器件的快速、柔性化、集成化制造,对于结构复杂的材料或器件,通过3D打印可以一次成型,大大简化了工艺步骤,实现快速成型。如目前低温共烧陶瓷(LTCC)基板以其集成密度高和高频特性好等优异的电学、机械、热学及工艺特性成为当下电子元件集成化的主流方式。如使用流延成型则存在工艺复杂、不利于器件集成制作等问题,而3D打印技术则为LTCC基板的集成化成型提供了新方法。

如尚立艳等采用3D打印技术,通过优化材料组分,精确控制打印参数与烧结工艺,成功制备出不同尺寸规格的硼硅酸盐/氧化铝陶瓷复合材料体系的LTCC基板,基板在2.4GHz下测试试样的平均介电常数为5.4,满足LTCC基板的使用要求。

Maeder等采用3D打印技术制备了LTCC基板,并开发了一种LTCC基板的新型模块化设计。

目前3D打印技术在陶瓷制备方面还处于探索研究阶,但由于3D打印所具有天生的优势,可以期待未来该方法为陶瓷成型带来巨大变革。

结语:

对于半导体用陶瓷绝缘基板的批量化生产,成型方法是亟待突破的关键技术难点。由于基板厚度一般不足一毫米,无法采用传统的干压成型,目前基本都采用胶态成型方法,而其中流延法仍是及效率和成本优势于一身的最广泛的基板成型方案。凝胶注模、3D打印等新型胶态成型方法也拥有各自的特色优势,随着技术的进一步成熟,也将在某些基板成型领域得到更广的应用。

文章来源:《真空电子技术》2020,(01),52-56

作者:童亚琦;郑彧;袁帅;张伟儒;张哲

单位:北京中材人工晶体研究院有限公司,

北航航空航天大学材料科学与工程学院

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询