氮化铝陶瓷覆铜板制作的工艺技术方法?

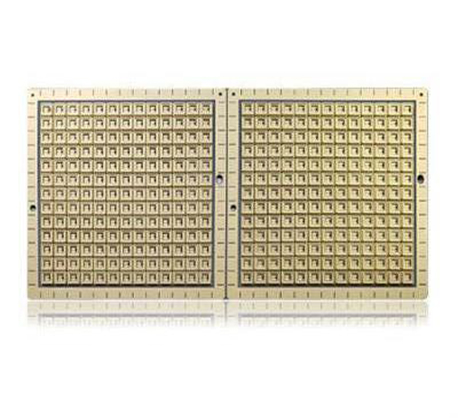

氮化铝覆铜板在热特性方面具有非常高的热导率,散热快;在应力方面,热膨胀系数与硅接近,整个模块内部应力较低。在高功率IGBT模块方面使用非常可靠。这些优异的性能都使得氮化铝覆铜板成为高压IGBT模块封装的首选。那么氮化铝陶瓷覆铜板是如何制作的呢?

制作方法一: 直接覆铜工艺(DBC)制作氮化铝陶瓷覆铜板

所谓的DBC技术,是指在在含氧的氮气中以1063℃左右的高温加热,氧化铝或氮化铝陶瓷表面直接焊接上一层铜箔。其基本原理是:利用了铜与氧在烧结时形成的铜氧共晶液相,润湿相互接触的两个材料表面,即铜箔表面和陶瓷表面,同时还与氧化铝反应生成CuAlO2、Cu(AlO2)2等复合氧化物,充当共晶钎焊用的焊料,实现铜箔与陶瓷的牢固结合[]。但由于氮化铝是一种非氧化物陶瓷,敷接铜箔的关键是使其表面形成氧化物过渡层,然后通过上述过渡层与Cu箔敷合实现AlN与Cu箔的敷合。

基于上述基础理论,我们系统研究了氮化铝陶瓷表面氧化、无氧铜氧化以及直接覆铜等工艺,优化了工艺参数,制备出氮化铝陶瓷覆铜板。样品内部没有发现明显空洞存在,特别是芯区无空洞,上下界面空洞含量均小于3%。将样品切成10mm宽的长条预制切口,测试铜从陶瓷表面拉起的拉力,样品的剥离强度均大于60N/cm。

陶瓷与铜界面结合紧密,而且结构致密。陶瓷晶粒大约为1-5μm,与铜之间存在8-10微米的过渡层。该过渡层结构致密,晶粒约为3-5μm,但是晶粒间存在不连贯的微裂纹。陶瓷表面致密,没有气孔存在。表面颗粒凹凸不平,可能是拉开时裂纹沿晶界扩展,部分颗粒在铜上部分颗粒在陶瓷上导致。

制作方法二,采用活性金属焊接工艺(AMB)制作氮化铝陶瓷覆铜板

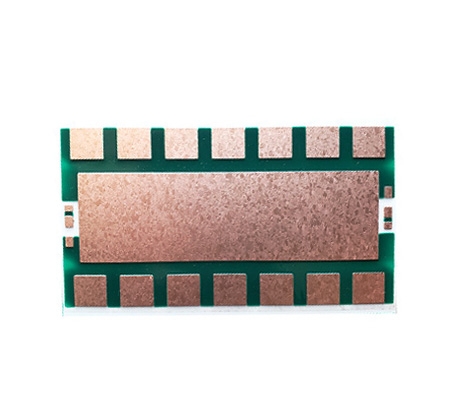

活性焊铜工艺是DBC工艺技术的进一步发展,它是利用钎料中含有的少量活性元素与陶瓷反应生成能被液态钎料润湿的反应层,从而实现陶瓷与金属接合的一种方法。先将陶瓷表面印刷活性金属焊料而后与无氧铜装夹后在真空钎焊炉中高温焊接,覆接完毕基板采用类似于PCB板的湿法刻蚀工艺在表面制作电路,最后表面镀覆制备出性能可靠的产品。AMB基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好。但是由于该方法成本较高、合适的焊料较少、焊料对于焊接的可靠性影响较大,只有日本几家公司掌握了高可靠活性金属焊接技术.

我们通过对不同焊料配方的优化,开发了适用于氮化铝陶瓷活性焊接的氮化铝陶瓷专用活性焊膏体系,该焊膏具有制备工艺简单、印刷特性优良、与氮化铝陶瓷润湿性良好以及焊接后结合强度高的特点。

采用焊膏丝网印刷技术和真空焊接技术,实现了氮化铝和铜的良好焊接,通过对焊接方法研究和优化,实现了氮化铝和铜焊接强度和焊接界面的良好控制,界面空洞率小于1%,并固化了焊接工艺曲线。

AMB基板在压焊时要求镀层有较好的焊接性,在250℃下有较好的结合力,因此其表面需要进行镀镍处理。而AMB基板刻蚀出图形后,表面有大量孤岛,进行电镀困难大而且镀层厚度不均匀,因此化学镀镍无疑是最好的选择。为了提高镀镍层的均匀性,采用化学镀Ni-P技术来实现氮化铝陶瓷覆铜基板的表面镀镍,通过对镀液和镀覆参数的优化,镍层厚度可控制在3-5μm,均匀性可控制在±0.2μm。同时,对氮化铝覆铜板的可键合性进行的工艺实验,键合推力均大于1700g,满足高压IGBT模块的应用可靠性要求。

通过对比发现两类氮化铝陶瓷覆铜基板,可以得出,AMB工艺相比于DBC工艺具有更高的可靠性和更好的综合性能,而且我司生产的氮化铝覆铜基板已与日本公司生产的相关产品技术指标相当。更多氮化铝陶瓷覆铜板制作的问题可以咨询金瑞欣特种电路。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询