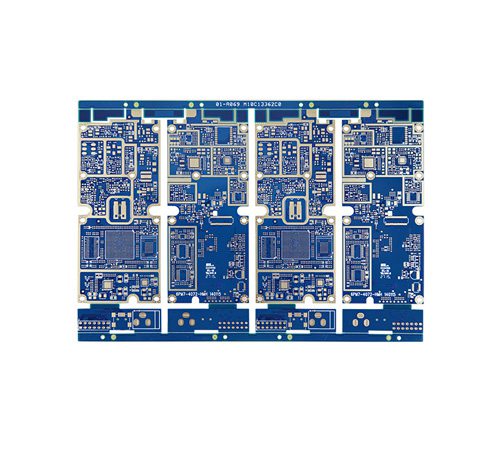

在有“芯板”的HDI/BUM板中所形成微导通孔的最根本的特征是盲孔(blind via honle)。它不像常规的PCB贯穿孔那样,微导通孔不是穿透整块HDI/BUM板,而仅在HDI/BUM板制作过程中的一个表面上显露出空口来,而其孔底部是铜导体的表面。这种孔成为盲孔或盲导通孔。对于这种盲孔进行孔金属化和电镀时,其最大的问题是镀液的进入和更换方面。

对于贯穿孔(thronugh hole)来说,如果是垂直式孔化电镀时,可以通过PCB在制板夹具(或挂具)摆动、振动、镀液搅拌或喷射流动等方法使PCB在制板两个板面间产生液压差,这种也压差将迫使度也进入孔内并赶走孔内气体而充满于孔内,对于高厚径比(厚径比:介质层厚度与微导通孔径之比)的微小孔,这种也压差的存在显得更为重要,接着进行孔化或电镀。在孔化电镀时,都要消耗掉孔中的部分Cu离子,因而孔中镀液Cu浓度越来越低,孔化或电镀的效率将越来越小。加上贯穿孔内镀液流体的效应(如可视为“层流”想想等)和电流密度分布不均(孔内电流密度远低于板面的电流密度),因此,孔内中心处的镀层厚度总是低于板面处镀层厚度的。为了减少这种镀层厚度的差别,最根本的方法为:一是提高孔内镀液的流通量或单位时间内孔内镀液的交换次数(假设是一次次的更换镀液,实际上要复杂得多,但这种假设是能说明问题的);二是提高孔内的电流密度,这显然是困难的,或者是行不通的,因为,提高孔内镀液的电流密度,势必也要提高板面的电流密度,这样一来,反而造成孔内中心处镀层厚度与板面镀层之间厚度更大的差别;三是减小电镀时的电流密度和镀液中Cu离子的密度,同时提高孔内镀液流通量(或镀液交换次数),这样一来,可以减小板面与孔内之间镀液中Cu离子浓度的差别(指部分消耗Cu和更换镀液的差别而带来的Cu浓度差别),这种措施和办法是可以改变板面镀层和孔内镀层(中心处)厚度之间的差异,但往往要牺牲PCB生产率(产量)为代价,这又是人们不希望的;四是采用脉冲电镀方法,根据不同的高厚径比的微导通孔,采用相应的脉冲电流进行电镀的方法,可以明显地改善PCB板面镀层和孔内镀层厚度之间的差别,甚至可达到相同的镀层厚度。这些措施对于HDI/BUM板中微导通孔的孔化电镀是否能使用呢?

正如前面所说的那样,HDI/BUM板中的微导通孔的孔化电镀时在盲孔中进行的,当盲孔的孔深度小或后径比小时,实践已表明上述的四种电镀措施都能得到好的效果。但是,当盲孔深度高后厚径比小时,则微导通孔的空话电镀的可靠性如何?或者说,盲孔的深度或或厚径比的合适程度如何控制呢?

至于采用水平式的孔化电镀HDI/BUM板中微导通孔情况未见有详细的报导,但人们可以想象得到,对于HDI/BUM板上后径比不大时,采用水平式电镀应能得到可靠的电气互连的。而对于较大厚径比的盲导通孔来说,HDI/BUM板的虾表面的盲导通孔是难于赶走孔内气体的,甚至连镀液进入孔内都困难,更谈不上镀液在孔内交换问题,除非定期翻转板面。显然,采用水平式孔化电镀HDI/BUM板中盲导通孔(特别是厚径比大的,如厚径比>0.8)是不及垂直式孔化电镀的。更多详情可以咨询金瑞欣官网,金瑞欣特种电路十年电路板打样生产制作经验,值得信赖。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询