Pcb线路板出现孔内发生铜渣的现象,有时候采购或者工程师也未必就很清楚,这其中的是哪个环节出了问题了呢?是什么原因导致的?小编带您一起揭晓:

在制板的过程中如果PTH中胶渣去除若不完全,镀化学铜后孔内会有什么情形发生,是否会造成铜丝或铜渣及孔塞?一般去胶渣的要求程度为何?如何确认胶渣去除清洁与否?是属除胶不良或孔不良所造成?

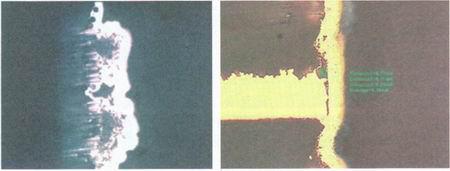

电路板孔内发生铜渣多半出自槽液中的固体粒子沉积所致,比较常见的来源包括化学铜粗糙、电镀烧焦颗粒沉积等,仔细找出粒子来源并杜绝它就可以解决。胶渣清除不全,只会造成孔环与孔壁互连处有分离状态,不应该发生其他问题才对。

一般而言,在电路板制程控制方面,监控测试用的无铜基板重量损失可以作为除胶渣量的指标,但是这种作法只能保证药水作用状况,并不能保证每个孔都有完整除胶。观察方面目前除了切片外也可以用立体显微镜检查,当观察到重童损失偏低并发生残胶,则应该要将问题责任归于除胶渣。如果重量损失保持正常水平,则应该认定问题是来自于钻孔。

图为化学铜产生的孔内铜渣和除胶渣不良的孔壁

De-smear只要不超过0.3mil Etch back(回蚀)即可,一般而言除胶渣程度控制是以咬蚀量为主要指标,如果咬蚀稳定但仍然有残胶质量问题,则可能有两种状况:其一是胶渣确实未清干净,来自于过多不良钻孔产生的残胶。其二是胶已清除,但沾黏在孔壁未被后来的水洗清除。前者必须改善钻孔制程,而后者则要改善水洗或强化De-burr的高压水洗清洁能力。

从以上可以得知pcb线路板孔内发生铜渣的真实原因以及解决的办法,所谓“细节决定成败”小小的细节如果不处理好,也将会带来诸多的麻烦。PCB线路板打样应该把没一个环节做做极致。如果您想了解金瑞欣PCB线路板制作的更多工艺或者产品的话,可以咨询金瑞欣官网。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询