LTCC技术特点与发展趋势

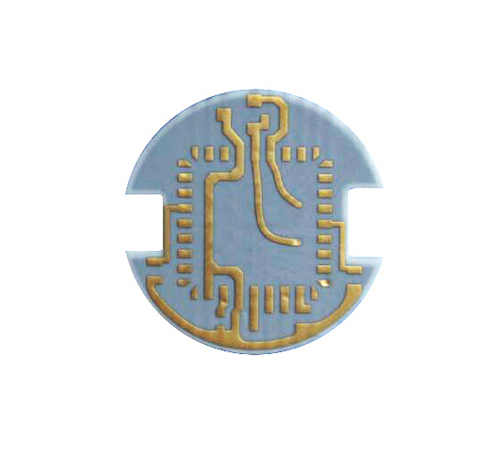

LTCC是一种先进的无源器件小型化技术,可以进行多层排线。此外,陶瓷基板单层厚度只有0.127mm,目前我国LTCC技术最多可以做到30层基板的集成,厚度约为3mm。约为5层Rogers RT_duriod 5880的厚度,当利用LTCC进行多层排线立体化设计时,可以更好地实现无源器件的小型化,提高无源器件的集成化。

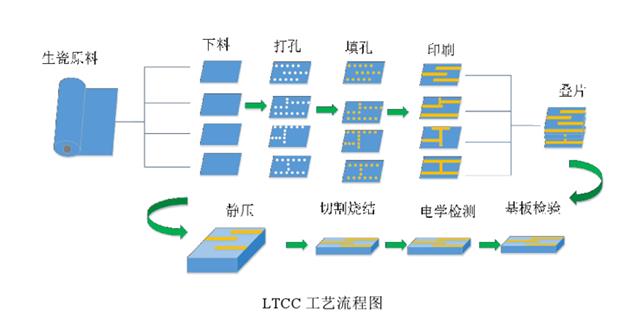

LTCC技术流程:

LTCC基板主要利用玻璃粉,氧化铝粉以及特定的有机粘贴剂为原材料按比例混合制成生瓷带,然后通过流延,裁片,打孔,印刷,叠片,静压,切割,排胶,烧结,检测等一系列工艺得到厚度精确且致密的陶瓷基板,LTCC的工艺流程如下图所示。

流延:将原材料按照一定比例混合,使材料具有高频特性,同时可以在800~1000℃的温度条件下进行烧结;然后将烧结完成的板子进行干燥处理,目的去除板子内部的一些溶剂;干燥完成后就得到具有高强度且质地均匀的生瓷带。

打孔:打孔的方式主要有冲孔,机械打孔,激光打孔,通孔的大小与位置精度的偏差对器件的射频性能具有较大影响。

叠片静压:将印刷好电路的生瓷带按顺序叠加在一起,然后均匀发力向下按压形成基板胚体模型,最后将胚体进行烧结。

排胶:单纯的胚体进行烧制时会出现起翘现象,因此在烧制前要对胚体进行排胶,尽量减少基板的起翘现象,从而不影响电路的传输性能。

检测:对于烧制完成的LTCC成品进行最后的整体检测,重点观察产品是否有缝隙,内部结构是否完整,最后将成品接入电路测试其稳定性。

LTCC技术特点:

目前在众多小型化技术中,LTCC技术以其众多优点而成为当前无源器件小型化的主流技术。此外,在手机,汽车等领域内均能见到LTCC小型化产品,可见其技术的优越性是其他小型化技术无法比拟的。其技术特点如下。

1. 电路设计灵活多样化

根据生产LTCC原材料的配料比例的差异性,使得生产出的LTCC材料的介电常数变化幅度较大,在此基础上配合高电导率的金属材料,使得电路系统的品质因数大幅提高,增加了电路设计的灵活性。

2. 散热性

由于陶瓷材料具有较强的导热性,使得生产出来的成品具备强大的散热能力,提升器件性能的可靠性,可应用于高温等恶劣环境。

3. 低成本高集成性

由于LTCC技术将无源器件埋入基板中进行多层电路布局排线,则免去了对各个子组件的封装成本。同时可在基板表面贴装有源器件,实现无源和有源的高集成性。

4. 非连续性

在生产多层LTCC基板前,可对任何子基板进行单独质量检验,同时也可以对有问题的子基板单独重新设计,以保证其良品率,同时也降低了生产成本。

LTCC技术发展趋势:

随着射频技术的发展,LTCC迎来了空前的发展机遇,其发展趋势包含以下几个方面:

1.针对LTCC的生产应在全球范围内制定统一标准,当前全球范围内生产LTCC厂家因生产标准不一致,导致LTCC介质的介电常数有一定的区别,因此在制作实物时对其性能影响巨大。

2.虽然LTCC材料具有较强的导热性,但随着器件的小型化、高集成化的发展,使得LTCC内部元件数量多结构复杂,从而很难通过LTCC材料本身完全散热,因此,通过对LTCC材料和器件结构的改进,尽可能的提高LTCC组件的散热能力。

3.当前电磁干扰一直是一个既严重又头疼的问题,而通过将LTCC材料与抗干扰材料混合共同烧制出具有抗干扰的LTCC基板,使得利用这一材料生产的产品具备一定的干扰能力。

参考文献:基于LTCC技术的无源器件设计-张仕顺

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询