DPC 是在陶瓷薄膜工艺加工基础上发展起来的陶瓷电路加工工艺。以氮化铝/氧化铝陶瓷作为线路的基板,采用溅镀工艺于基板表面复合金属层,并以电镀和光刻工艺形成电路。DPC 基板具有图形精度高、可垂直互连、生产成本低等技术优势。

DPC 陶瓷基板可普遍应用于大功率 LED 照明、汽车大灯等大功率 LED 领域、半导体激光器、电力电子功率器件、微波、光通讯、VCSEL、射频器件等应用领域,市场空间很大。根据 HNY Research 发布的数据,2021 年 DPC 陶瓷基板市场规模约为 21 亿美元,预计 2027 年将达到 28.2 亿美元,2021-2027 期间的复合增长率为 5.07%。

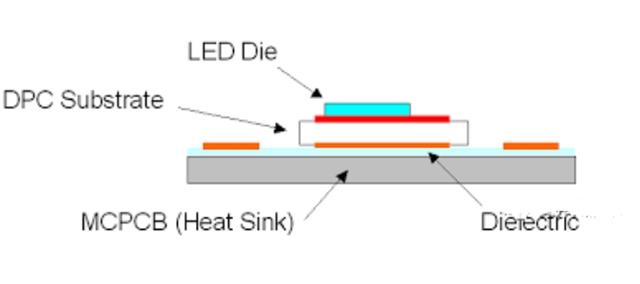

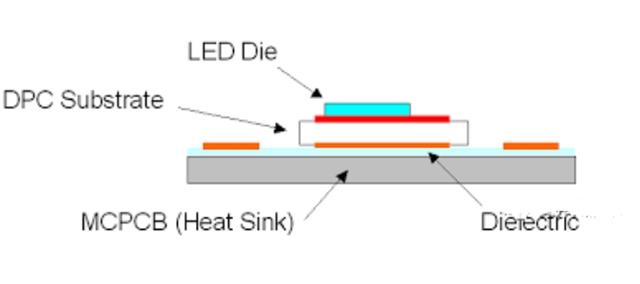

随着LED在照明领域的不断发展,功率和亮度不断提高,尤其是大功率白光LED的出现,热问题成为制约LED进一步发展的关键问题。直接镀铜陶瓷基板其工艺为在陶瓷基片氧化铝或氮化铝表面采用溅射方式沉积种子层,再以光刻、显影工艺完成线路制作,最后通过电镀方式,由于采用了半导体微加工技术,DPC基板具有线路精度高(10~30um)与表面平整度高(小于0.3um)等特性,非常适用于对准精确要求较高的LED倒装/共晶工艺。特别是采用激光打孔与通孔填铜技术后可实现大功率LED的垂直封装,降低器件体积,提高封装集成度。

特点:强度高、绝缘性好、导热和耐热性能优良、热膨胀系数小;功能:封装基板作为整个

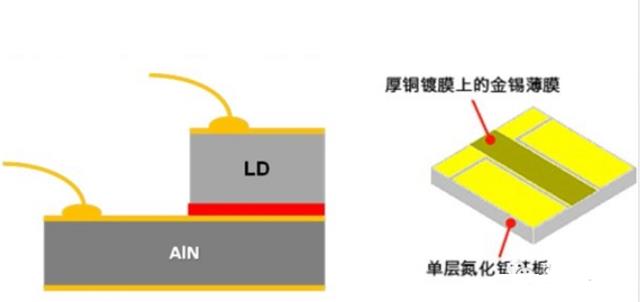

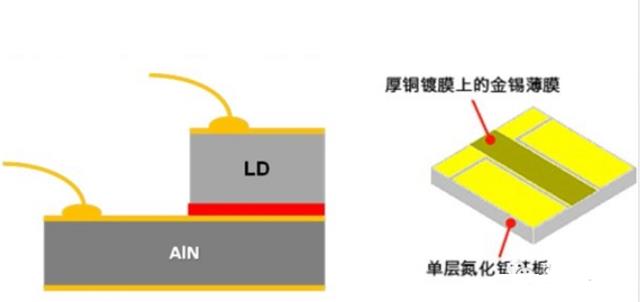

LED 散热系统关键的环节,既承载芯片,又是将芯片产生的热传导给冷却装置的载体;激光热沉基板作为半导体激光器的衬底材料,包括陶瓷热沉、铜坞热沉和金刚石热沉等技术路线,目前主流的技术路线是氮化铝陶瓷热沉。氮化铝陶瓷热沉可满足高功率半导体激光芯片键合的需求,在光通信、高功率 LED 封装、半导体激光器和光纤激光器泵浦源制造等领域应用前景广阔。

特点:主要用于激光器芯片封装,与激光器芯片热膨胀系数匹配、高导热;功能:提升散热能力,减少热阻,提高激光器输出功率,延长激光器寿命;终端应用:工业激光设备,如激光焊接、激光切割、激光打码、医疗设备、激光测距等。

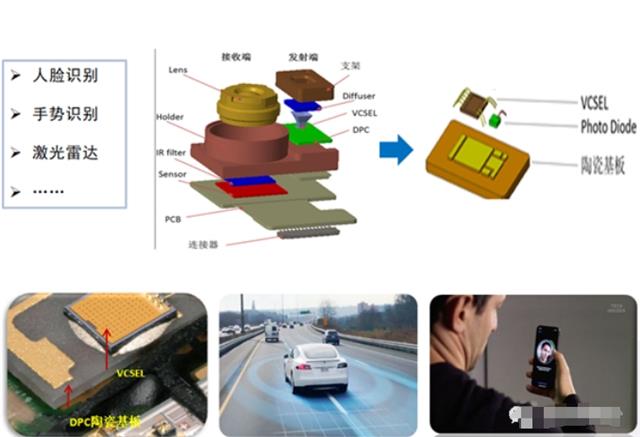

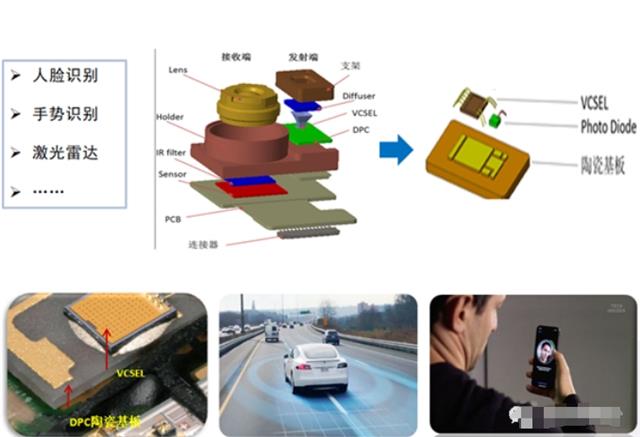

激光雷达探测精度高,完美契合辅助驾驶对环境高精度感知的需求。与毫米波雷达、超声波雷达等竞品相比,激光雷达具备探测精度高、测距精度可达毫米级、能够精确获得三维位置信息等优势,与辅助驾驶对环境高精度感知的需求相适应。激光雷达探测距离可达 300 米,探测角度范围优于毫米波雷达和超声波雷达,在技术指标上具备较大优势。VCSEL 运行时会产生较大热量。其一,热量需要通过基板及时散发出去;其次,VCSEL 芯片功率密度很高,需要考虑芯片和基板热膨胀失配导致的应力问题。因此,实现高效散热、热电分离及热膨胀系数匹配成为 VCSEL 元件封装基板选择的重要考量。DPC 陶瓷基板具备了高导热、高绝缘、高线路精准度、高表面平整度及热膨胀系数与芯片匹配、可垂直互连等诸多特性,极大满足了 VCSEL 的封装要求,在 VCSEL 的应用方面具有广泛的前景。

特点:主要用于激光雷达模组封装,高导热、高绝缘、高线路精准度、高

表面平整度及热膨胀系数与芯片匹配等;功能:DPC 陶瓷基板在每个激光雷达中的使用数量为 3-4 颗,每台车上面有 2-3

个激光雷达。保证雷达信号的高效,灵敏,准确;半导体制冷片,也叫热电制冷片,是一种热泵。它的优点是没有滑动部件,应用在一些空间受到限制,可靠性要求高,无制冷剂污染的场合。利用半导体材料的 Peltier 效应,当直流电通过两种不同半导体材料串联成的电偶时,在电偶的两端即可分别吸收热量和放出热量,可以实现制冷的目的。它是一种产生负热阻的制冷技术,其特点是无运动部件,可靠性也比较高。热电制冷片终端应用市场已经涉及通信、汽车、工业、航天国防领域,并在医疗实验、油气采矿等领域市场中储备了相关技术解决方案或热电器件产品。特点:良好的热传导性能、较高的机械强度、优异的绝缘性能;功能:热电制冷片 TEC 由上下两片陶瓷基板和中间的热电体组成,陶瓷基片成本占比约 50%;终端应用:光通信、医疗器械、汽车、航空航天、红外热像仪、车辆冷暖座椅空调系统、芯片加工热管理、余热发电、家用电器。

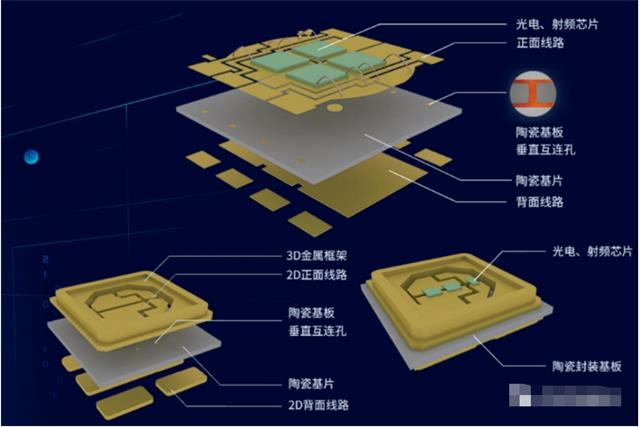

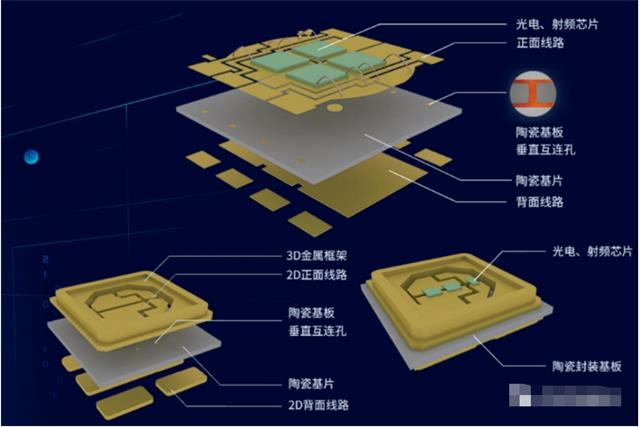

基于DPC技术路线的陶瓷封装管壳具有热导率高、图形精度高,结构和工艺简单、成本较低,可实现三维封装、气密封装(漏率<1×10-9 Pa·m3/s)等特点,是微系统封装的优选方案之一。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询