陶瓷基板在半导体封装器件的应用和工艺技术特点

随着功率器件(包括LED、LD、IGBT、CPV等)不断发展,散热成为影响器件性能与可靠性的关键技术。电子封装是半导体器件制造关键工艺,直接影响到器件性能、可靠性与成本,选用合适的封装材料与工艺、提高器件散热能力就成为发展功率器件的技术瓶颈。应用于高功率器件的封装基板,不仅要满足电气互连、机械承载的作用,还要有良好的散热性能。

在各类基板材料中,陶瓷基板具有优良的散热性且其热膨胀系数(CET)和芯片相匹配,提高了器件可靠性。但陶瓷本身不导电,需要将其金属化以满足电气互连要求,此外,还需要通过通孔填充技术实现基板上下表面互连,从而实现三维立体封装。通过金属化制备的陶瓷基板是高温、高频、大功率器件封装的理想选择。

陶瓷基板制备技术根据工艺不同,可以分成厚膜印刷陶瓷基板(Thick Printing Ceramic,TPC)、薄膜陶瓷基板(ThinFilm Ceramic,TFC)、直接键合铜陶瓷基板(Direct Bonded Copper Ceramic,DBC)和直接镀铜陶瓷基板(Direct Plated Copper Ceramic,DPC)。在平面陶瓷基板中,TFC基板图形精度高,但金属层较薄,主要应用于小电流光电器件封装;TPC基板耐热性好,成本低,但线路层精度差,主要应用于汽车传感器等领域;DBC和AMB基板线路层较厚,耐热性较好,主要应用于高功率、大温变的IGBT封装;DPC基板具有图形精度高、可垂直互连等优点,主要应用于大功率LED封装。

因此,由于DPC陶瓷基板具备高线路精准度、高表面平整度、高绝缘及高导热的特性,在半导体功率器件封装领域迅速占据了重要的市场地位,广泛应用于大功率LED、半导体激光器、VCSEL等领域,符合未来高密度、高精度、高可靠性的发展方向。

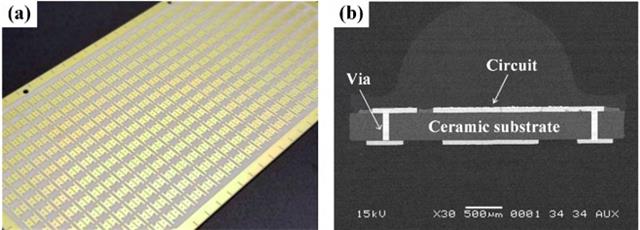

(a)DPC 陶瓷基板产品及其(b)截面图

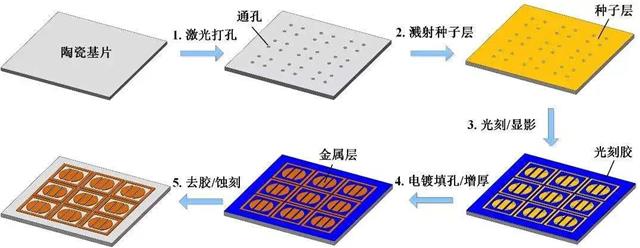

但DPC陶瓷基板涉及到许多精细化的加工技术,需要采用薄膜制造技术,真空镀膜法在陶瓷基材上溅射和结合铜金属复合层,使铜和陶瓷基板具有超强的粘接力,然后利用黄光微阴影的光刻胶进行在曝光、显影、刻蚀和flm去除工艺完成电路生产,最后通过电镀/化学镀增加电路的厚度。去除光刻胶后,完成金属化电路制作。整个制备过程前端采用半导体微加工技术(溅射镀膜、光刻、显影等),后端则采用印刷线路板(PCB)制备技术(图形电镀、填孔、表面研磨、刻蚀、表面处理等),金属线路层与陶瓷基片的结合强度以及电镀填孔技术是影响DPC陶瓷基板性能的关键。

DPC陶瓷基板制备工艺流程

可见,不同的工艺制作的陶瓷基板在半导体封装器件中起着不同的作用,半导体封装陶瓷基板加工可以根据不同精度要求选择适合的工艺,更多陶瓷基板相关可以咨询金瑞欣特种电路。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询