氧化铝陶瓷基板化学镀铜工艺优化

目的:化学镀铜是氧化铝陶瓷基板金属化的一种重要手段, 为了进一步优化氧化铝陶瓷基板化学镀铜工艺, 研究了化学镀铜液配比 (尤其是镀液中铜离子和甲醛含量) 对氧化铝陶瓷覆铜板微结构和导电性的影响。

方法:在对氧化铝陶瓷基板经过前期处理后, 采用化学镀铜法在基板上镀铜。采用X射线衍射仪、光学显微镜对氧化铝基板上的化学镀铜层物相和形貌进行观察。采用覆层测厚仪、四探针测试仪对化学铜镀层的膜厚和方阻进行测量。

结果:XRD结果表明, 不同配比镀液得到的化学镀铜层均具有较好的晶化程度, 镀液中甲醛和铜含量较低的镀液可制备出晶粒更为细小的化学镀铜层。甲醛和铜离子含量均较高时, 沉积速度过快, 使镀铜层的均匀性和致密性不佳。但当甲醛含量较高、铜离子含量较低时, 沉积速度适中, 从而获得了均匀性和致密性较好的镀铜层, 同时这种镀层具有良好的导电性。

结论:采用表面活性化学镀铜工艺, 当镀液中甲醛浓度为0.25 mol/L和硫酸铜质量浓度为1.2 g/L时, 无需高温热处理, 即获得了均匀性和致密性俱佳的铜镀层, 可满足覆铜板的使用要求。

随着微电子技术的迅猛发展, 电子器件趋于集成化和多功能化, 印刷电路板 (也称电子基板) 已成为一种不可或缺的电子部件。陶瓷基板以其优良的导热性和气密性, 广泛应用于功率电子、电子封装、混合微电子和多芯片模块等领域。目前最常用的陶瓷基板材料是氧化铝, 其具有与半导体硅相匹配的热膨胀系数、高热稳定性、化学稳定性和低介电常数, 且价格便宜[1]。

为了利用氧化铝陶瓷基板, 首先应对其进行金属化, 即在氧化铝陶瓷基板表面形成一层金属导电层。目前陶瓷金属化的方法主要有高温烧结被银法、真空蒸发镀膜法、磁控溅射法、化学气相沉积法、电镀法等[2,3]。

其中化学镀由于具有设备简单、价格便宜、便于批量生产等优点, 成为了工业生产中常用的一种方法[4—7], 国内外学者对氧化铝陶瓷基板上化学镀铜工艺已进行了一系列的研究[8—15]。粗化可使陶瓷基板表面的部分化学键受到破坏, 改善基板表面的亲水性, 同时可增加基板表面的粗糙度, 从而在后续敏化处理时能让足够的敏化剂吸附在基板表面, 提高镀层的结合力。如宁洪龙等[11]研究了陶瓷基板表面粗化和改性对铜镀层结合力的影响, 经过优化, 基板与镀层间的结合力能够达到27 MPa。

此外, 由于陶瓷基板表面自身不具有活化, 往往都是通过敏化剂中的二价锡离子将贵金属离子还原成贵金属原子来对基板表面进行修饰。早期主要是利用金属钯离子进行催化活化处理, 其价格相对较高且工艺复杂。硝酸银价格相对比较便宜, 工艺简单, 且活化的效果也较好, 在实验室及工业上逐渐取代金属钯成为化学镀铜的新型活化剂。

国内外学者对化学镀液及镀层热处理作了相关研究, 如宋秀峰等[6]在氧化铝陶瓷基板上采用化学镀铜辅助高温热处理的方法获得了附着力和导电性较好的镀铜层, 袁李俊等[7]采用非贵金属活化法辅助二次化学镀在氧化铝陶瓷基板成功制备了表面完整、分布均匀的铜镀层, 陈智栋等[8]将分子自组装技术 (硅烷化处理) 与化学镀结合, 成功地在氧化铝上制得剥离强度良好的化学镀铜层, 由劲博等[13]研制了一种针对氧化铝陶瓷化学镀前处理用的活化胶, 实现了敏化活化的一步化, 简化了陶瓷表面化学镀的工艺流程。

以上采用的各种氧化铝陶瓷上化学镀铜的工艺虽获得了良好的效果, 但关于化学镀铜镀液配比对铜镀层微结构和导电性的影响研究不够系统。

为此, 笔者对氧化铝陶瓷基板采用化学镀铜的方法实现其金属化, 并对含有甲醛、酒石酸钾钠的硫酸铜碱性镀液体系配比进行了对比实验, 研究了不同配比的镀液对氧化铝陶瓷基板的铜镀层微结构和导电性的影响。

氧化铝陶瓷基板上化学镀铜过程主要有以下步骤。

(1)基板打磨: 采用96%的氧化铝陶瓷基板, 经500#和800#金相砂纸打磨以除去油污及杂质, 并使表面获得一定的粗糙度, 而后分别用水、丙酮、乙醇超声波清洗。清洗:将基板放入浓度为1.25 mol/L的氢氧化钠溶液中经50℃水浴加热10 min, 后用蒸馏水清洗。

(2)粗化: 将基板放入100 mL/L浓H2SO4与1.8 mol/L CrO3的溶液中经50℃水浴加热90 min, 后用蒸馏水超声清洗。

(3)敏化: 将基板放入由0.1 mol/L SnCl2、100 m L/L HCl和金属锡粒配成的溶液中, 常温下敏化10 min, 后用蒸馏水超声清洗。

(4)活化:配制0.06 mol/L的AgNO3溶液, 采用氨水滴定至澄清, 将敏化后的基板放入常温下活化3~5min, 后用蒸馏水超声清洗。

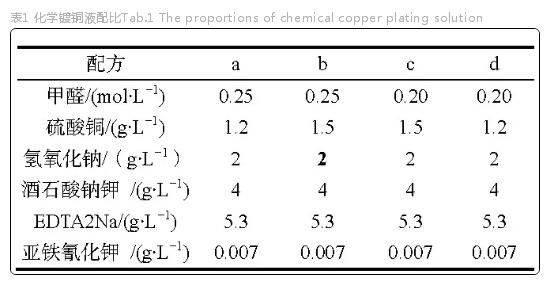

(5)采用四种不同配比 (分别以a、b、c、d表示) 的镀液对氧化铝陶瓷基板进行化学镀铜, 化学镀铜液配比见表1。

(6)在50℃恒温水浴条件下, pH值为12.7, 将氧化铝陶瓷基板放入化学镀铜液中, 利用搅拌器鼓入空气施镀1 h。

采用X射线衍射仪 (丹东方圆, DX2700, Cu靶, 工作电压35 k V, 工作电流20 m A, 扫描速度0.03 (°) /min) 对镀铜后的氧化铝陶瓷基板物相进行分析。采用光学显微镜 (奥林巴斯, GX71) 对氧化铝陶瓷基板上的铜镀层表面进行观察。采用涂层测厚仪 (北京时代集团, TT260) 对铜镀层膜厚进行测量。采用四探针测试仪 对氧化铝陶瓷基板表面化学镀铜层的方阻进行测定。

表1 化学镀铜液配比Tab.1 The proportions of chemical copper plating solution

2结果与分析

2.1 化学镀铜层的微结构

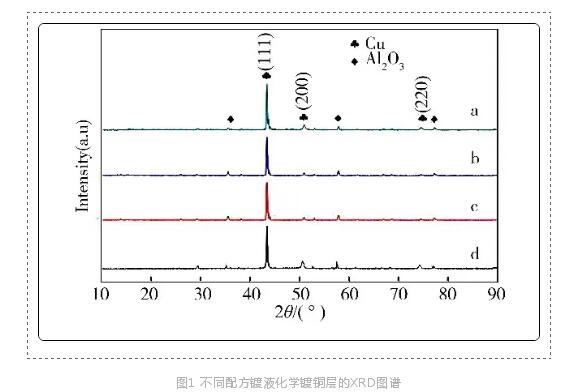

图1为不同配比镀液化学镀铜层的XRD图谱。从图中可以看出, 四种配比的镀液得到的化学镀铜层主晶相均为Cu, 这说明四种配比镀液均可制得单一相的镀铜层。除Cu的衍射峰外, 还存在少量氧化铝的衍射峰, 这可能是因为化学镀铜过程中部分细微部位出现孔洞, 露出氧化铝陶瓷基板所致。Cu衍射峰比较尖锐, 说明在氧化铝陶瓷基板表面形成的化学镀铜层虽未经高温热处理, 但晶化程度较好。此外, 根据谢乐 (Scherrer) 公式 (1) 利用衍射峰的半高宽 (FWHM:full width at half maximum) 可以计算镀铜层的晶粒尺寸:

式中:D是晶粒尺寸 (nm) , K是形状因子 (0.89) , λ是X射线的波长 (Cu靶为0.15406 nm) , β是衍射峰的半高宽。由公式 (1) 计算可得, a、b、c、d四种配比镀液所得镀铜层的晶粒尺寸分别为437、404、427、315 nm, 由此可知, 镀液中甲醛和硫酸铜含量相对较低的d配比镀液可制备出晶粒更为细小的化学镀铜层。

经过对衍射峰进行归一化处理并进行简单定量分析发现:采用a、d配比镀液得到的含铜镀层的氧化铝基板样品中铜的含量高于b、c配比镀液, 这间接反映出在同样施镀时间下, a、d配比镀液得到的镀铜层相对较厚。为了证实这一现象, 采用涂层测厚仪测量了a、b、c、d配比镀液制得镀铜层的膜厚, 其厚度分别为49.6、41.2、36.1、43.2μm, 这与XRD的分析结果是一致的。

此外, 得到的镀铜层为面心立方结构, 经计算得到采用a、b、c、d配比镀液

制得的镀层铜的晶格常数分别为0.3613、0.36077、0.36075、0.3615 nm, 与ICSD数据库中的铜 (PDF no.89-2838) 的晶格常数0.3615 nm相比, a、d镀液配比得到的铜镀层与其更为相近, 而b、c镀液得到的铜镀层的晶格常数略有所减小。

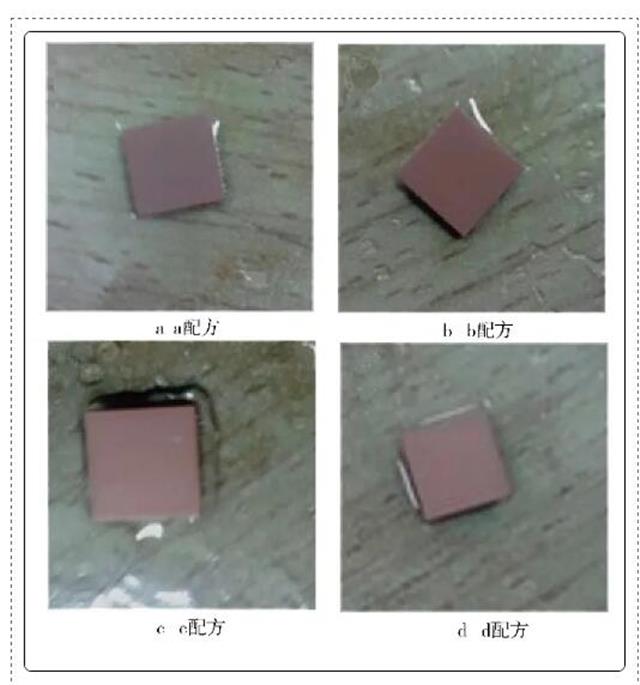

图2为不同配比镀液的化学镀铜层的宏观表面图。从图中可以看出, 不同配比镀液的化学镀铜层均匀覆盖于氧化铝基板, 表面并无明显差异, b配比 (镀液中甲醛和硫酸铜含量相对较高) 镀液得到的化学镀铜层颜色较深。

图2 不同配方镀液镀铜层表面

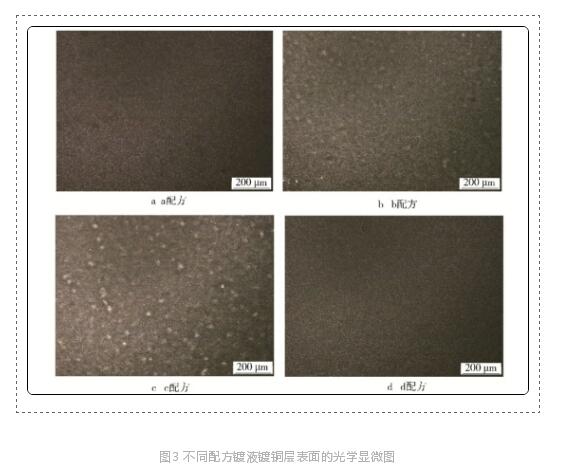

图3为不同配比镀液所得镀铜层的光学显微图。从图中可以看出, b、c配比镀液的镀铜层表面不够致密, 局部存在空洞 (如图3b和3c所示) , 而a、d配比镀液的镀铜层表面致密, 表面沉积的铜层以颗粒状排列, 颗粒表面均匀光滑 (如图3a和3d所示) 。

根据混合电位理论, 利用HCHO作为还原剂需要处于碱性环境, p H数值>11。化学镀铜过程涉及HCHO的氧化和二价铜离子的还原。

甲醛的氧化反应:

铜离子的还原反应:

其中, L是配体, x是配位数, p是L所带电荷数。

总反应:

在施镀过程中, 配比b和c的镀液中铜离子含量较高, 在阴极反应剧烈, 使得表面沉积镀铜层的速度较快, 这造成铜粒子没能完全在氧化铝陶瓷基板表面分散均匀, 就被其他沉积下来的颗粒覆盖;同时, 在阳极发生的氧化反应中, 由于产生的氢气速率过快, 来不及从基体表面逸出;这两方面原因共同导致镀铜层有孔隙、气泡, 致密度降低。

而采用铜离子含量较低的a、d镀液时, 因其沉积速度相对较慢, 使铜粒子在基板表面充分分散沉积, 氢气有充足的时间从基板表面逸出, 从而形成了均匀、致密的镀铜层, 这和XRD分析结果一致。这与宋秀峰等[6]在氧化铝陶瓷基板上化学镀铜, 再经900℃热处理后得到的样品结果类似。

此外还发现, 当甲醛和铜离子含量均较高时 (b配比镀液) , 镀铜层均匀性不好, 这是因为在化学镀铜中, 甲醛作为还原剂将二价铜离子还原为金属铜, 当甲醛含量较高时, 铜粒子沉积速度和氢气产生的速率均较快, 这与铜离子含量对沉积速度的影响是类似的, 因此, 甲醛和铜离子含量均较高时, 沉积速度过快, 从而使镀铜层的均匀性和致密性不佳。

但当甲醛含量较高、铜离子含量较低时 (a配比镀液) , 则可获得适当的沉积速度, 从而获得了具有较佳均匀性和致密性的化学镀铜层。

2.2 化学镀铜层导电性

氧化铝陶瓷基板上的镀铜层需要具有良好的导电和导热性能。为此, 采用四探针测试仪对a、b、c、d四种配比镀液制得镀铜层的方块电阻进行测试, 其方阻分别为3、4、5、4 m?/□。

根据前面所测得的镀铜层的厚度, 由公式ρ=R□d (ρ、R□、d分别为电阻率、方阻和镀层厚度) 计算出a、b、c、d四种配比镀液制得的镀铜层的电阻率分别为1.488×10–5、1.648×10^–5、1.805×10^–5、1.728×10^–5?·cm。这说明采用a配比镀液时获得了导电性能最好的镀铜层, 与前面所述采用a配比镀液时所得镀铜层的均匀性和致密性较佳是直接相关的

3结 论

1) 采用表面活性镀铜工艺, 通过对镀液中甲醛和铜离子含量进行优化, 无需高温热处理, 在氧化铝陶瓷基板上成功获得了均匀性和致密性较佳、导电性较好的镀铜层。

2) 镀液中较高的甲醛和铜离子含量会使得铜粒子的沉积速度过快, 从而在陶瓷基板表面造成局部镀铜粒子的堆积, 导致镀铜层致密性和均匀性不佳。而采用较高甲醛含量和较低铜离子含量的镀液可获得合适的铜粒子沉积速度, 从而获得较佳的镀铜层。

文章内容来源《表面技术》,2017,46(04),212-216

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询