电子设备轻,薄,小的要求,不断的挤压线路板自身的尺寸,于是线路板的设计只能走多层,细线,微孔的路线。为了不影响板的强度和电器性能,现在线路板中设计盲孔已经是干需。一般来说,如果选择垂直线进行电镀,盲孔中的电镀液对流性差以及其他因素使得盲孔填充工艺难上加难。特别是现在的高密度埋盲孔电路板,怎么样电镀填充能保障HDI电路板盲孔的平整度呢?

首先,高超的工艺和设备的要求。

酸性电镀铜添加剂中包含着加速剂,抑制剂,载体等主要成分,他们的作用和功能各异,电镀的效果取决于特么的协同效益。作为盲孔电镀的添加剂,如果继续采用常规的方式,很难得到理想的填充效果,因为加速剂在孔周的吸附浓度远大于盲孔内壁和底部吸附浓度,铜离子在孔周的交换深度也大于孔内,因此在孔周镀层增长速度远大于孔底和孔壁,最终结果孔底和孔内壁镀层增长速度低于孔口镀速,是孔内出现空洞。空洞出现的位置和现象不同,产生的差异也各异,有的是因为底层问题,有的因为电镀参数设计不合理等。要想有效的解决这个问题,仅仅对配方中各个有效成份的配比进行调整是不够的,在工艺流程上做一些改进能收到意向不到的效果。

二,优化电镀工艺流程和控制参数表如下(表一):

工艺步骤 | 时间(sec.) | 温度(℃) | 其他要求 |

酸性除油 | 180 | 30 | 震动 |

水洗一 | 40 | 25 | |

水洗二 | 60 | 25 | |

微蚀 | 20 | 25 | 震动 |

水洗 | 40 | 25 | |

DI水洗 | 60 | 25 | |

预寖 | 300 | 25 | 震动 |

电镀铜 | 0.75ASD,电镀15分钟+1.5ASD电镀60~90分钟 | ||

其他控制参数 | |||

S 阳: S阴 | ~1.5:1 | ||

喷射泵流速 | 10GPM | ||

预寖液配置 | IMT-390H A 0.25%(v/v) 浓硫酸 0.25%(v/v) | ||

电镀铜槽配制 | 五水硫酸铜 180`220 克每升 浓硫酸 90~120 克每升 氯离子 60~80ppm IMT-390HB 5-10毫升每升 | ||

需要说明的是,表一中的流程对各种设计要求的板基板一致,但电镀控制参数则需根据用户要求和孔径及深度,盲孔,铜孔,分布状况等作用做相应的调整。具体的操作参数根据试样板试镀结果而定。

流程中的预寖过错不同于普通电镀中的酸洗,在此槽液中,含有几种功能的电镀加速剂,这样做的目的在于,在电镀前让盲孔和通孔内壁充分吸附加速剂,进度电镀槽后,由于吸附在盲孔内的加速剂比板面所吸附的高,因此镀层增长速度要明显高于板面铜增长速度。对板上的通孔也是由于同样的理由基本上能保证孔内镀层厚度均匀,从而得到良好的电镀效果。

表一中还列出了喷射泵流速。这是因为传统的阴极移动加空气搅拌的垂直线电镀方向已经不可能圆满完成盲孔填充任务的,必须在此基础上对设备进行适当的改造,如:添加高速循环泵;在阴极两侧添置喷射管等。让循环泵高速流出镀液,经喷射管到板面上,从而加强盲孔内镀也循环和流动。很多设备商已经在此基础上相当成功的研究,生产线上不乏成功使用的范列。

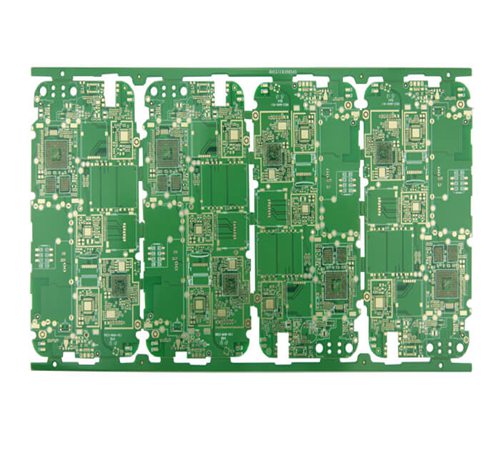

以上是讲述了怎样电镀填充保障HDI电路板盲孔的平整度的两个方面要求,深圳市金瑞欣特种电路技术有限公司就是做HDI埋盲孔板定制加工生产的,先进的精密的激光镭射钻孔机,精湛的电镀填孔工艺,经营3阶HDI埋盲孔板加急制作,详情可以咨询金瑞欣特种电路

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询