电子陶瓷基板基片材料性能和种类

在电子半导体领域用的大多数是陶瓷封装基板,陶瓷基板封装需要好的高热导率、绝缘性等性能,今天小编重点来讲解电子陶瓷基板基片材料的性能和种类。

电子陶瓷基板基片材料的性能要求:

电子陶瓷封装基板主要利用材料本身具有的高热导率,将热量从芯片 (热源) 导出,实现与外界环境的热交换。对于功率半导体器件而言,封装基板必须满足以下要求:

(1) 高热导率。目前功率半导体器件均采用热电分离封装方式,器件产生的热量大部分经由封装基板传播出去,导热良好的基板可使芯片免受热破坏。

(2) 与芯片材料热膨胀系数匹配。功率器件芯片本身可承受较高温度,且电流、环境及工况的改变均会使其温度发生改变。由于芯片直接贴装于封装基板上,两者热膨胀系数匹配会降低芯片热应力,提高器件可靠性。

(3) 耐热性好,满足功率器件高温使用需求,具有良好的热稳定性。

(4) 绝缘性好,满足器件电互连与绝缘需求。

(5) 机械强度高,满足器件加工、封装与应用过程的强度要求。

(6) 价格适宜,适合大规模生产及应用。

电子陶瓷基板基片材料都有哪些种类呢?

目前常用电子封装基板主要可分为高分子基板、金属基板 (金属核线路板,MCPCB) 和陶瓷基板几类。对于功率器件封装而言,封装基板除具备基本的布线 (电互连) 功能外,还要求具有较高的导热、耐热、绝缘、强度与热匹配性能。因此,高分子基板 (如 PCB) 和金属基板 (如 MCPCB) 使用受到很大限制;而陶瓷材料本身具有热导率高、耐热性好、高绝缘、高强度、与芯片材料热匹配等性能,非常适合作为功率器件封装基板,目前已在半导体照明、激光与光通信、航空航天、汽车电子、深海钻探等领域得到广泛应用。

1 陶瓷基片材料

作为封装基板,要求陶瓷基片材料具有如下性能:(1) 热导率高,满足器件散热需求;(2) 耐热性好,满足功率器件高温 (大于 200°C) 应用需求;(3) 热膨胀系数匹配,与芯片材料热膨胀系数匹配,降低封装热应力;(4) 介电常数小,高频特性好,降低器件信号传输时间,提高信号传输速率;(5) 机械强度高,满足器件封装与应用过程中力学性能要求;(6) 耐腐蚀性好,能够耐受强酸、强碱、沸水、有机溶液等侵蚀;(7) 结构致密,满足电子器件气密封装需求;(8) 其他性能要求,如对于光电器件应用,还对陶瓷基片材料颜色、反光率等提出了要求。

目前,常用电子封装陶瓷基片材料包括氧化铝 (Al2O3)、氮化铝 (AlN)、氮化硅 (Si3N4)、氧化铍 (BeO)等。下面分别介绍其性能与技术特点。

1 .1氧化铝 (Al2O3)

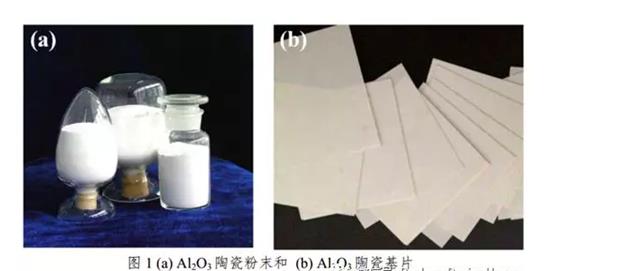

氧化铝陶瓷呈白色,热导率为 20 W/(m·K) ~ 30 W/(m·K),25°C ~ 200°C 温度范围内热膨胀系数为 7.0 × 10-6/°C ~ 8.0 × 10-6/°C,弹性模量约为 300 GPa,抗弯强度为 300MPa ~ 400 MPa,介电常数为 10,其粉料与样品如图所示。

氧化铝陶瓷基片成型方法主要有轧膜法、流延法和凝胶注膜法等。其中后两种方法采用去离子水代替有机溶剂,既可降低成本,也有利于环保,是 Al2O3 陶瓷片制备主要研究方向之一。由于Al2O3 晶格能较大,离子键较强,因此烧结温度较高,95%Al2O3 陶瓷烧结温度为 1650°C ~ 1700°C, 99% Al2O3 陶瓷烧结温度则高达 1800°C。如此高的烧结温度不仅导致制作成本偏高,而且所得到的产品晶粒粗大,气孔难以排除,导致 Al2O3 陶瓷气孔率增加,力学性能降低。研究表明,在原料中加入适量添加剂可降低烧结温度,降低陶瓷气孔率,提高陶瓷材料致密性与热导率。常用添加剂有生成液相型燃烧助剂 (如 SiO、CaO、SrO 和 BaO 等碱金属氧化物)、生成固溶体型烧结助剂 (如 TiO2、MnO2、Fe2O3 和 Cr2O3 等) 以及稀土烧结助剂 (如 Y2O3、La2O3、Sm2O3 以及 Nd2O3 等稀土氧化物)。根据 Al2O3 粉料与添加剂的不同含量,可将 Al2O3 陶瓷分为 75 瓷、85 瓷、96 瓷、99 瓷等不同牌号。

氧化铝陶瓷具有原料来源丰富、价格低廉、绝缘性高、耐热冲击、抗化学腐蚀及机械强度高等优点,是一种综合性能较好的陶瓷基片材料,占陶瓷基片材料总量的 80% 以上。但由于其热导率相对较低 (99% 氧化铝热导率约为 30 W/(m·K),热膨胀系数较高,一般应用在汽车电子、半导体照明、电气设备等领域。

1.2 氮化铝 (AlN)

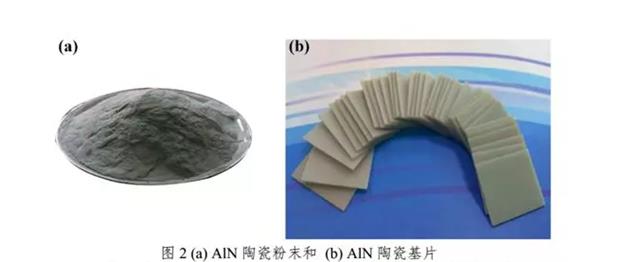

氮化铝材料呈灰白色 (如图 2 所示),属于六方晶系,是以 [AlN4] 四面体为结构单元的纤锌矿型共价键化合物。该结构决定了其具有优良的热学、电学和力学性能。AlN 陶瓷理论热导率可达320 W/(m·K),其商用产品热导率一般为 180 W/(m·K) ~ 260 W/(m·K) [9],25°C ~ 200°C 温度范围内热膨胀系数为 4 × 10-6/°C (与 Si 和 GaAs 等半导体芯片材料基本匹配),弹性模量为 310 GPa,抗弯强度为 300 MPa ~ 340 MPa,介电常数为 8 ~ 10。

AlN 陶瓷烧结同样需要烧结助剂来改善性能,提高质量。常用助烧剂有 Y2O3、CaO、Li2O、BaO、MgO、SrO、La2O3、HfO2 和 CeO2 等。助烧剂的主要作用有两方面:一是形成低熔点物相,实现液相烧结进而降低烧结温度;二是与晶格中的杂质氧发生反应,使晶格完整化,进而提高陶瓷性能。一般而言,二元或多元烧结助剂往往可以获得更好的烧结效果。助烧剂加入方式有两种,一是直接添加,另一种是以可溶性硝酸盐形式制成前驱体原位生产烧结助剂。传统 AlN 陶瓷成型方法有模压、等静压和热压等,但这些方法生产周期长、效率低、制品各方向受力不均匀,无法满足电子封装需求。近年来业界逐步开发了流延成型、注凝成型、注射成型等工艺。其中,流延法主要适用于制备片状产品,分为有机和无机体系。相对而言,有机流延体系具有溶剂选择范围广、干燥时间短、防止粉体水化等特点,但常用的醇、酮及苯等有机溶剂具有一定毒性,生产受到一定限制。因此,目前行业内主要采用水基流延成型法,但也存在坯体干燥易起泡和变形、烧结易开裂以及制品表面不光滑等问题。

氮化铝陶瓷热导率为氧化铝陶瓷的 6 ~ 8 倍,但热膨胀系数只有其 50%,此外还具有绝缘强度高、介电常数低、耐腐蚀性好等优势。除了成本较高外,氮化铝陶瓷综合性能均优于氧化铝陶瓷,是一种非常理想的电子封装基片材料,尤其适用于导热性能要求较高的领域。

1.3 氮化硅陶瓷 (Si3N4)

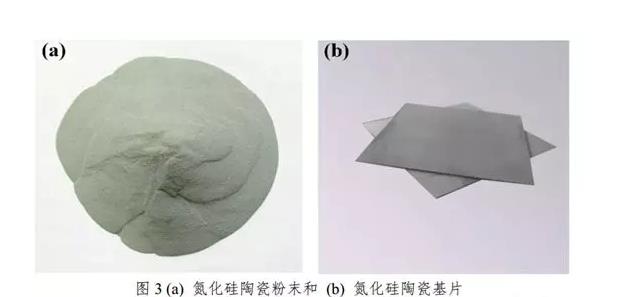

Si3N4 具有三种晶体结构,分别是 α 相、β 相和 γ 相 (其中 α 与 β 相是最常见形态),均为六方结构,其粉料与基片呈灰白色,如图 3 所示。Si3N4 陶瓷基片弹性模量为 320 GPa,抗弯强度为 920 MPa,热膨胀系数仅为 3.2 × 10-6/°C,介电常数为 9.4,具有硬度大、强度高、热膨胀系数小、耐腐蚀性高等优势。由于 Si3N4 陶瓷晶体结构复杂,对声子散射较大,因此早期研究认为其热导率低,如 Si3N4轴承球、结构件等产品热导率只有15 W/(m·K) ~ 30 W/(m·K)。1995 年,Haggerty 等人通过经典固体传输理论计算表明,Si3N4 材料热导率低的主要原因与晶格内缺陷、杂质等有关,并预测其理论值最高可达 320 W/(m·K)。之后,在提高 Si3N4 材料热导率方面出现了大量的研究,通过工艺优化,氮化硅陶瓷热导率不断提高,目前已突破 177 W/(m·K) 。

Si3N4 陶瓷传热机制同样为声子传热。晶格中的杂质往往伴随着空位、位错等结构缺陷,降低了声子平均自由程,导致热导率降低,因此制备高纯粉体是制备高热导率 Si3N4 陶瓷的关键。目前,市场上商用 Si3N4 粉料制备方法主要有两种,分别为硅粉直接氮化法及硅亚胺热解法。前者工艺较成熟,生产成本低,因此国内外大多数企业使用该法来生产 Si3N4 粉料。但该方法所生产的 Si3N4 粉料含有Fe、Ca、Al 等杂质,虽然可以通过酸洗去除,但大大增加了生产成本。后者可制备出具有较高烧结活性的 Si3N4 粉料,不含金属杂质元素,粒径分布在 0.2 μm ~ 1 μm,且产量巨大,但技术难度较高。

Si3N4 陶瓷烧结助剂一般为金属氧化物、稀土氧化物或二者的混合物。Zhou 等人采用Y2O3-MgO 烧结助剂制备出氮化硅热导率高达 177W/(m·K),这是目前为止报道的 Si3N4 陶瓷最高热导率。但是,氧化物烧结助剂会在 Si3N4 晶体中引入氧原子,导致热导率降低。采用非氧化物烧结助剂可减少氧含量,对于净化 Si3N4 晶格、减少晶界玻璃相、提高热导率及高温力学性能具有重要意义。梁振华等人分别以 MgSiN2 和 MgSiN2 与 Y2O3 混合物作为烧结助剂,在相同条件下制备 Si3N4 陶瓷,前者热导率为 90 W/(m·K),而后者仅为 70 W/(m·K)。Hayashi 等人以 Yb2O3-MgSiN2 和 Yb2O3-MgO作为烧结助剂,在相同条件下制备 Si3N4 陶瓷,结果发现前者热导率更高。

Si3N4 陶瓷烧结方法主要有反应烧结、常压烧结、热压烧结和放电等离子烧结等。反应烧结具有线收缩率低、成本低等优点,但其致密度低、力学性能差、热导率低。常压烧结与热压烧结制备的Si3N4 陶瓷具有较好的机械性能,但热导率偏低,成本较高。气压烧结是指在烧结过程中施加压力约为 1 MPa ~ 10 MPa 的气体 (通常为 N2) 以抑制 Si3N4 分解,促进粉料致密化,获得高密度产品。放电等离子烧结是一种通过压力场、温度场和电流场等效应烧结制备陶瓷的新技术。

在现有可作为基板材料使用的陶瓷材料中,Si3N4 陶瓷抗弯强度高 (大于 800 MPa),耐磨性好,是综合机械性能最好的陶瓷材料,同时其热膨胀系数最小,因而被认为是一种很有潜力的功率器件封装基片材料。但是其制备工艺复杂,成本较高,热导率偏低,主要适合应用于强度要求较高但散热要求不高的领域。

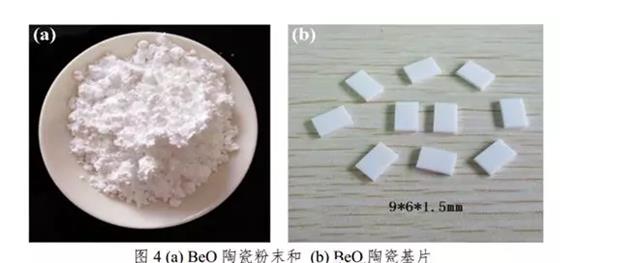

1.4 氧化铍 (BeO)

BeO 材料密度低,具有纤锌矿型和强共价键结构,其粉末与基片均为白色,如图 4 所示。BeO相对分子量较低,导致材料热导率高,如纯度为 99% 的 BeO 陶瓷室温热导率可达 310 W/(m·K);其禁带宽度高达 10.6 eV,介电常数为 6.7,弹性模量为 350 GPa,抗弯强度为 200 MPa,具有良好的综合性能。

但是,BeO 材料也存在一些不足,包括:(1) BeO 粉体具有毒性,人体大量吸入后将导致急性肺炎,长期吸入会引起慢性铍肺病,因此在生产过程中要采用特殊防护措施;(2) BeO 烧结温度高达1900°C 以上,生产成本高;(3) 热导率随着温度升高而降低,如在 0°C ~ 600°C 温度范围内,BeO陶瓷平均热导率为 206.67 W/(m·K),但当温度升高到 800°C 时,其热导率降低为十分之一,上述原因限制了氧化铍的推广应用。但在某些大功率、高频半导体器件以及航空电子设备和卫星通讯中,为了追求高导热和理想高频特性,仍在采用 BeO 陶瓷基片。

目前,美国是全球主要的 BeO 陶瓷基板生产和消费国,福特和通用等汽车公司在点火装置中大量使用 BeO 陶瓷基板。

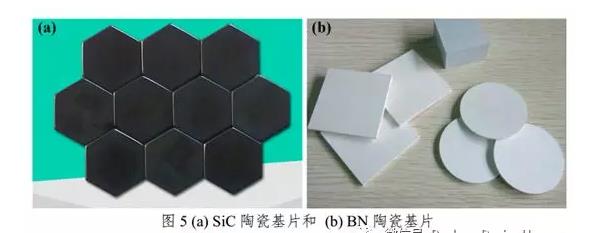

1.5 其它陶瓷基片材料

除了上述陶瓷材料外,碳化硅 (SiC)、氮化硼 (BN) 等也都可作为陶瓷基片材料。其中,SiC 单晶材料室温热导率可达 490 W/(m·K),但 SiC 多晶体热导率仅为 67 W/(m·K)。此外,SiC 材料介电常数为 40,是 AlN 陶瓷的 4 倍,限制了其高频应用。BN 材料具有较好的综合性能,但作为基片材料,它没有突出优点,且价格昂贵,与半导体材料热膨胀系数也不匹配,目前仍处于研究中。SiC和 BN 陶瓷基板如图 5 所示。

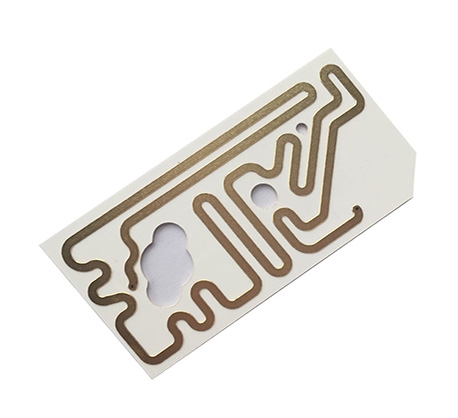

以上是小编讲述的关于电子陶瓷基板基片材料的性能和种类,更多陶瓷基板pcb的问题可以咨询金瑞欣特种电路,金瑞欣特种电路是专业的陶瓷基板生产厂家,有着事多年的行业经验,可以提高氧化铝陶瓷基板和氮化铝陶瓷基板以及精密线路加工,实铜填孔等工艺。

返回列表

返回列表

网站首页

网站首页

产品中心

产品中心

关于金瑞欣

关于金瑞欣

电话咨询

电话咨询